طراحی شماتیک سیستم کنترل صنعتی (CONTROL CONFIGURATION) فرآیندی گرافیکی برای نمایش اجزای یک سیستم کنترل و نحوه عملکرد آنها با یکدیگر است. این شماتیک ها به عنوان نقشه راهنما برای مهندسان، تکنسین ها و اپراتورها عمل می کنند و به آنها کمک می کنند تا سیستم را درک، عیب یابی و نگهداری کنند.

در یک شماتیک سیستم کنترل، هر جزء با یک نماد استاندارد نشان داده می شود و خطوط بین نمادها نشان دهنده اتصالات بین اجزا هستند. ابزارهای مختلفی برای ترسیم شماتیک سیستم کنترل وجود دارد، از جمله نرم افزار CAD تخصصی، ابزارهای ترسیم آنلاین و حتی روش های سنتی ترسیم دستی. انتخاب ابزار مناسب به نیازها و ترجیحات طراح بستگی دارد.

مهارت در طراحی شماتیک سیستم کنترل برای هر کسی که در زمینه مهندسی کنترل، اتوماسیون یا فناوری اطلاعات کار می کند، ضروری است. شماتیک ها یک ابزار ارتباطی ارزشمند هستند که به درک و مدیریت سیستم های کنترل پیچیده کمک می کنند.

اجزای اصلی سیستم کنترل صنعتی

این مدرک یکی از اساسی ترین مدارک در طراحی سیستم کنترل بوده که در آن اجزاء سیستم، مشخص می گردد. گاهی ممکن است تمام اجزاء در یک پروژه موجود نباشند. این اجزاء شامل:

- تابلوهای کنترل واحدهای مختلف فرایندی

- شبکه ارتباطی بین تابلوهای کنترل و اتاق های کنترل

- اتاق های کنترل محلی

- تابلوهای کنترل مرکزی

- اتاق کنترل مرکزی

- تجهیزات اتاق کنترل محلی و مرکزی

بوده و با توجه به هر بخش، می تواند متناسب با مشخصات پروژه، دامنه وسیعی از حالت ها (ترکیب اجزاء)، ایجاد شود. حال به توضیح مجزای هر یک از این بخش ها می پردازیم:

1. تابلو کنترل واحدهای مختلف فرایندی

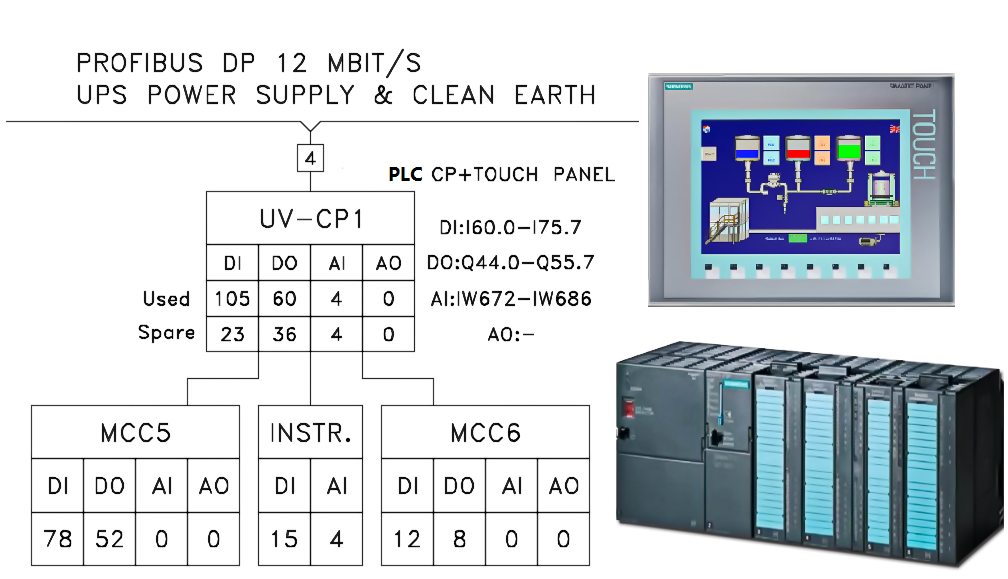

هر کدام از این تابلوها، متناسب با جغرافیا و مشخصات پروژه و مباحث فرایندی، خود به یک تا چند تابلو برق و تجهیزات ابزاردقیق، متصل می شوند. معمولا تابلوهای کنترل محلی می توانند، تابلو Remote باشند (بدون وجود پردازشگر) و یا خود دارای CPU باشند. هم چنین می توانند روی تابلو، نمایشگرهای محلی نیز داشته باشند. در تصویر زیر، تابلوی محلی UV-CP1 از نوع PLC مشاهده می شود که به دو تابلو MCC.5 و MCC.6 و ابزاردقیق متصل است.

شکل (1). تابلوی محلی UV-CP1 از نوع PLC

2. شبکه ارتباطی بین تابلوها و اتاق های کنترل

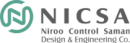

لایه های انتقال و مخابره اطلاعات را می توان به شکل زیر طبقه بندی کرد. ارتباط بین PLC، سنسورها و عملگرها می تواند به صورت سیمی و یا در شرایط خاصی بر روی Bus صنعتی (Field Bus)، ایجاد شود.

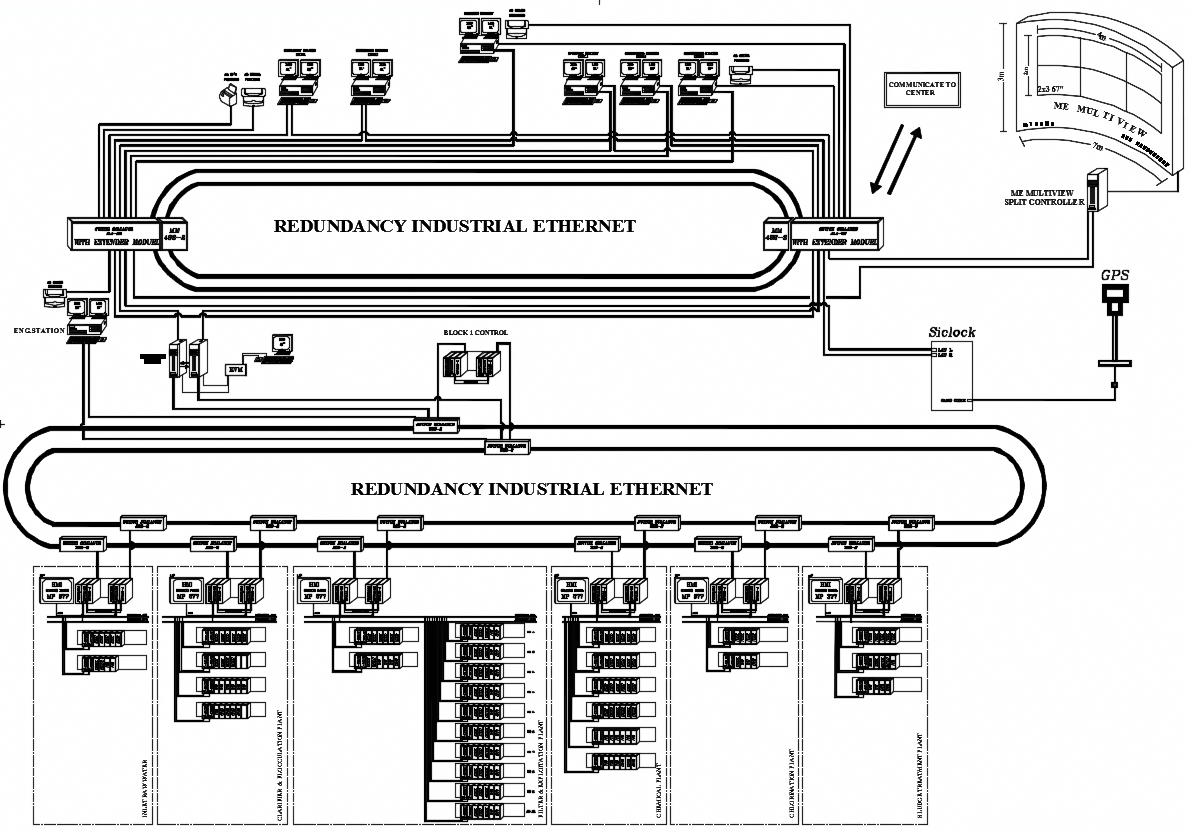

شکل (3). شبکه ارتباطی بین تابلوها و اتاق های کنترل

3. اتاق کنترل محلی

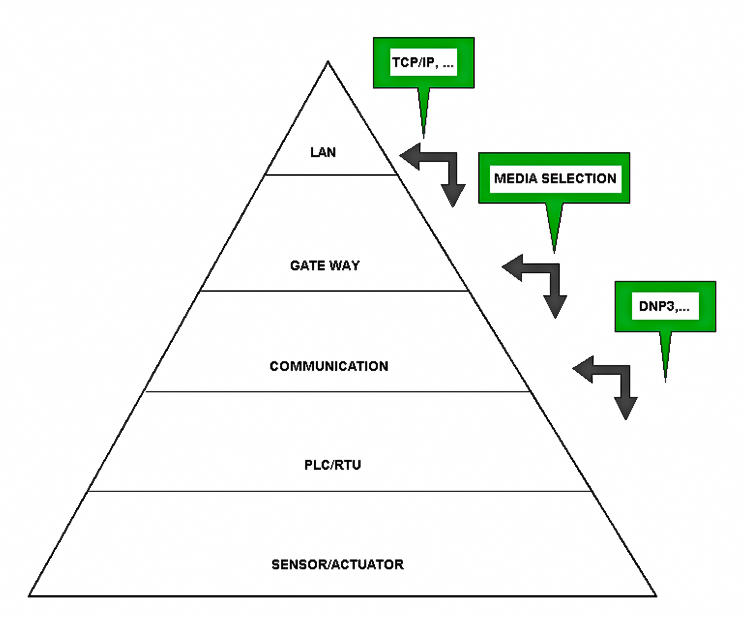

عملکرد این اتاق، جهت بهره برداری، تعمیر و نگه داری، جمع آوری اطلاعات مدیریتی و در نهایت ارسال آن ها به اتاق کنترل مرکزی طراحی شده است.

تجهیزات این اتاق ها شامل کامپیوترهای صنعتی بهره برداری و مهندسی، چند دستگاه پرینتر جهت اهداف گوناگون، سیستم شبکه، سرور متناسب با نیاز پروژه و هم چنین تجهیزات مرتبط با اتاق کنترل مرکزی مانند رادیو مودم، فیبر نوری و یا سیستم سیمی (LAN)، می باشد.

شکل (4). اتاق کنترل محلی

4. تابلو کنترل مرکزی یا اصلی

در صورتی که در پروژه از تابلوهای کنترل Remote استفاده شده باشد، لازم است تا پردازشگر آن ها در تابلویی نصب شده و ارتباط با آن برقرار شود. این تابلو که دارای پردازشگر بوده و با اتاق کنترل در ارتباط است را “تابلو کنترل اصلی” می نامند.

5. اتاق کنترل مرکزی

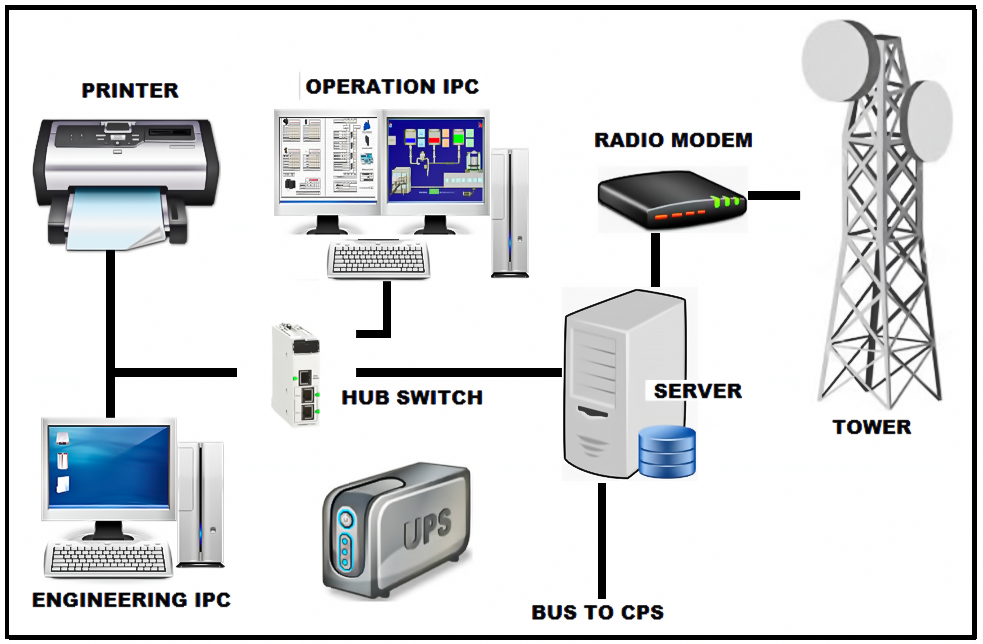

تجهیزات این اتاق شبیه به تجهیزات اتاق کنترل محلی بوده و تنها در تعداد، متفاوت است. از سیستم تصویری Video Wall و یا Large Screen نیز در این اتاق ها استفاده می شود. مجموعه این تجهیزات را در مدرکی به نام “شماتیک کنترل” یا Control Configuration نمایش می دهند که چند نمونه ارائه گردیده است:

شکل (4). نمونه شماتیک سیستم کنترل یا Control Configuration

شکل (5). نمونه شماتیک سیستم کنترل یا Control Configuration

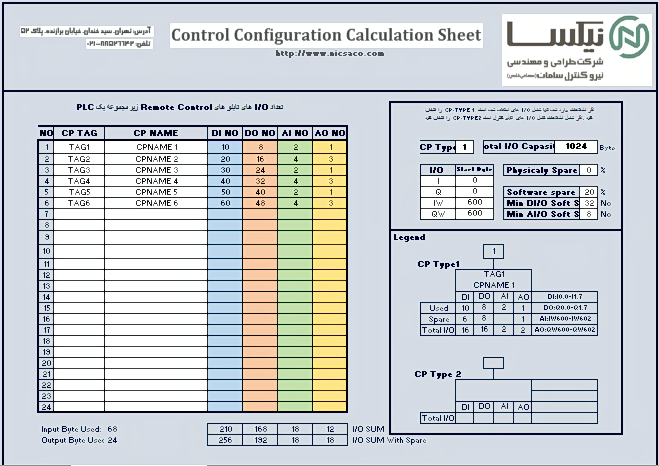

شرکت طراحی و مهندسی نیکسا به جهت ایجاد سهولت در طراحی شماتیک سیستم کنترل (Control Configuration Calculation)، اقدام به ارائه ماشین محاسباتی به صورت صفحه گسترده Excel و با قابلیت دانلود رایگان نموده است. تصویر زیر، نمایی از محیط این ماشین محاسباتی را نمایش می دهد. برای دانلود ماشین حساب، روی شکل زیر کلیک کنید:

شکل (6). فضای محاسباتی ماشین حساب طراحی شماتیک سیستم کنترل (Control Configuration Calculation)