در این مطلب آموزشی میخواهیم مراحل تولید تابلو برق را بصورت کلی بیان کنیم، سپس استانداردهای تولید تابلو برق از تولید تابلو برق ساده تا تابلو برق هایی با IP بالا را توضیح میدهیم.لازم به ذکر است که شرکت طراحی مهندسی نیکسا به عنوان یکی از شرکت های تولید تابلو برق در تهران آماده ساخت انواع تابلو برق ایستاده و دیواری، تابلو برق طرح ریتال و تابلو برق کشویی و … میباشد. امکان ارسال تابلو برق صنعتی به تمام نقاط کشور وجود دارد با ما تماس بگیرید.

نحوه تولید تابلو برق

تابلو برق فشار متوسط (Medium-Voltage Switchgear) در پست ها و سوییچ بردهای توزیع، مورد استفاده قرار گرفته در محدوده ولتاژی 1 تا 36 کیلو ولت طراحی و تولید می گردند. این تابلوبرق و سایر تابلوبرق ها، بیش تر به شکل محفظه ای فلزی و ایستاده شامل اسکلت یا چارچوب نگهدارنده با قابلیت دسترسی از جلو (گاهی عقب) هستند که تجهیزات قطع و وصل کننده، تجهیزات اندازه گیری، نمایش دهنده ها، شینه های ارتباطی و رله های حفاظتی را در خود جای می دهند. به طور معمول نیز به صورت چند سلولی مونتاژ و ارائه می گردند.

مراحل تولید تابلو برق

1. مرحله فلز و جوشكاري

نوع دستگاه هاي استقرار يافته در اين بخش، از ادوات سنگين فلزكاري مي باشد كه به ترتيب عبارت هستند از:

- گيوتين برش

- پانچ هاي 12 و 8 تني

- خم 40 تني ديجيتال

- خم دستي

- دستگاه مته كاري

- دستگاه سه كاره برش (خم و سوراخ كاري شمش ها)

- دستگاه جوش 250 A

- سنگ فرز

نخست، همه قطعات وارد بخش برش شده و به اندازه هاي مطلوب و مطابق با نقشه درمي آيند. سپس با توجه به شکل و وضعيتی که هر قطعه نیاز دارد، به بخش هاي پانچ، خم كاري و مته كاري برده مي شود. البته برخی از قطعات، به صورت مستقیم، به بخش خم كاري وارد می شوند اما بعضي ديگر، ابتدا به بخش پانچ رفته و سپس به بخش خم وارد می شوند و بعضي از قطعات نیز ممكن است وارد يكي از دو مرحله ای که ذکر شد، نشوند.

قطعات خروجی اين بخش، وارد بخش جوشكاري شده و با توجه به نيازشان جوشكاري مي شوند. براي از بين بردن اثر خال جوش ها و هم چنین به منظور يكنواخت كردن سطح فلز در بخش رنگ كاري، قطعاتی که قسمت های خارجي آن ها جوشكاري شده را به بخش فرزكاري مي برند. در اين بخش، سطوح جوشكاري خارجي را توسط سنگ فرز صاف مي كنند. در اين مرحله، بخش فلزكاري به پایان می رسد و قطعات، آماده ورود به بخش رنگ كاري مي شوند.

2. مرحله رنگ كاري

قطعات خروجی از بخش فلزكاري پس از پرداخت كاري، وارد بخش رنگ كاري مي شوند. در اين بخش از رنگ های ساده برای فضای باز و رنگ های چرمی برای محیط بسته استفاده می شود.

پودر رنگ، داخل دستگاه رنگ پاش ریخته شده و با ولتاژ 20 کیلوولت، باردار می شود. سپس بدنه تابلو به زمین متصل شده و عمل پاشش انجام می شود. پس از آن، قطعه رنگ شده از چنگك، آويزان مي شود تا رنگ خود را بگيرد و خشك شود. در مرحله بعد، قطعات نيمه خشك شده به كوره منتقل مي شوند و با درجه حرارت 180 درجه سانتی گراد در مدت 20 دقيقه، به صورت کامل، خشک می شوند.

بیشتر بخوانید: تابلو کشویی سیواکن زیمنس (SIVACON)

3. مرحله مونتاژ بدنه و اسكلت داخلي

در اين بخش، تمامی قطعات رنگ آميزي شده با توجه به جایگاه خود در بدنه، به یکدیگر متصل مي شوند. البته در مونتاژ بدنه به خاطر تغییرپذیری كه ممکن است در ساختمان قطعات وجود داشته باشد و هم چنين عدم اطمينان پانچ زني در مرحله فلزكاري، بعضي از سوراخ كاري ها در اين مرحله بر روي قطعات صورت مي گيرد.

ویدئو (6). سیستم خنک کننده تابلو برق و کنترل

4. مرحله مونتاژ الكتريكي

بدنه و اسكلتی که در بخش مونتاژ بدنه تولید شد؛ وارد مرحله مونتاژ الکتریکی می شود و كليه قطعات الكتريكي آن، شامل: فيوز، كليد، كنتاكتور، رله، پريز، فتوسل، لامپ و شينه ها داخل تابلو و بر روی اسکلت داخلی آن نصب مي شوند. اين اسكلت داخلي، روي پايه هاي داخلي تابلو نصب مي شود. باید توضیحی در مورد (شينه هاي الكتريكي) داخل تابلو داد؛ شينه ها از نوار (کلاف) هاي مسي تشکیل شده اند که در بخش برش با توجه به اندازه هاي مورد نياز، بريده شده، خم گشته و سوراخ مي شوند و روي آن ها وارنيش قرار مي گيرد. پس از آن، تكنسين برق، مدار برق را تست مي کند و تابلوی تكميل شده را به انبار مربوط به این کالا می فرستد .

بیشتر بخوانید: معرفی انواع تابلو برق فشار ضعیف و اجزای آن

استانداردهای مراحل تولید تابلو برق

1. اسکلت و پوشش

اسکلت نگهدار، از جنس آهن و به فرم نبشی، ناودانی و سپری، و با پوششی از ورقه های فلزی روغنی مورد نياز در اين تابلو و به ضخامت 2 میلی متر ساخته مي شود. ابعاد تابلو باید متناسب با قطعات نصب شده در داخل آن باشد، به گونه ای كه در زمان كار اپراتور با تابلو، امكان دسترسي و نصب آسان تمام لوازم و تجهیزات داخلي آن بدون تداخل با کار قسمت های مختلف، وجود داشته باشد.

جهت بالا بردن ايمني اپراتور در هنگام كار، بايد به غیر از درب اصلي تابلو، دربي براي محافظت از شينه ها نصب شود. هم چنین، سلول هاي مربوط به روشنايي معابر، بايد جدا از سلول هاي توزيع در نظر گرفته شود. اتصال سلول هاي توزيع بايد از شينه هاي مسي يا آلومينيومي باشد و مدار روشنايي معابر بايد توسط كنتاكتور و از فتوسلی که روي ديواره كلاهك نصب مي شود؛ فرمان بگيرد.

ساختمان این تابلوها باید به گونه ای طراحی شده باشد که تابلو به آسانی از دو طرف، قابل توسعه باشد. به همین جهت، پوشش های جانبی، باید توسط پیچ و مهره به اسکلت اصلی متصل گردد.

2. رنگ آميزي

در قسمت رنگ آميزي، بايد نوع رنگ متناسب با شرايط آب و هوايي، مکان جانمایی تابلو، اپراتور تابلو و دما و رطوبت، انتخاب شود. هم چنین باید ضوابط استاندارد در انتخاب رنگ مناسب، نیز در این بخش، لحاظ شود. نوع و ضخامت رنگ استفاده شده نیز از مسائل مورد توجه است كه با آگاهي از محل نصب تابلو، بين 20-40 ميكرون، متغير است. استفاده از پیستوله و غوطه وری، از روش های متداول رنگ آمیزی تابلوها هستند.

با انتخاب رنگی مناسب و استفاده از روش صحیح رنگ کاری، می توان طول عمر تابلو را بیمه کرد. قبل از رنگ آمیزی، آزمون های گوناگونی هم چون چربی زدایی، زنگ زدایی و فسفات کاری بر روی تابلو انجام می شود که در صورت موفقیت آمیز بودن این آزمون ها، رنگ آمیزی این تابلو قابل قبول خواهد بود.

3. شينه ها

در بخش توزیع نیروی برق، یک باس بار (Busbar) یا همان شینه، نواری فلزی و رنگی است که به طور معمول، داخل تابلوهای برق و برای توزیع برق محلی با جریان بالا قرار دارد. در ابتدای کار، شینه هاي مورد استفاده در سیستم باید در سراسر تابلو پیش بینی شوند.

در چنین تابلویی، شینه ها بايد از جنس مس يا آلومينيوم با ضخامت 30 در 3 میلی متر (طبق استاندارد) و با قابلیت هدایت الکتریکی و خواص مکانیکی مناسب، انتخاب شود. هم چنین، محل هاي اتصال، پس از سوراخ كاري، باید به طور کامل، تميز شده و با پيچ و مهره به یکدیگر متصل شوند تا حداكثر هدايت الكتريكي به وجود آمده و دمای شينه ها کم تر افزایش پیدا کند زیرا با افزایش دما، استحکام مواد هادی کاهش پیدا می کند. این کاهش، در آلومنیوم سریع تر از مس اتفاق می افتد.

پس به هنگام ارتباط شینه ها به یکدیگر و گرفتن انشعاب، باید دقت کرد که مقاومت شینه در محل اتصال تا حد امکان، پایین نگه داشته شود. تا بتوان از ازدیاد حرارت در محل اتصال، جلوگیری کرد.

هم چنین در مورد شینه ها، باید به نکات زیر نیز توجه داشت:

- ظرفيت الكتريكي شينه فاز، نبايد از 150 درصد شدت جريان اسمي كليد اصلي تغذيه كننده تابلو، كم تر باشد.

- ترتیب رنگی نصب در شينه باید به صورت قرمز، زرد و آبي باشد.

- شينه باید ظرفیت تحمل اتصال كوتاه را داشته باشد .

- سطح مقطع شینه ها روی ظرفیت باردهی هادی، اثرگذار است.

- كابل ها در تابلو بايد توسط كابلشو به شينه ها متصل شوند.

- شینه ها در تابلو به کلیدها و فیوزها متصل هستند.

- براي نصب سيم ارت، بايد شينه روي كفي تابلو بسیار محكم شود.

ویدئو (8). آماده سازی شینه (BusBar) در تابلو

4. سيم كشي

- سيم كشي فشار ضعيف و فرمان تابلو نبايد از سيم نمره 2 كم تر باشد .

- مقدار ولتاژی که سيم ها می توانند تحمل کنند، بايد 1000 ولت باشد (طبق استاندارد شماره 1928 موسسه استاندارد و تحقيقات صنعتي)

قطعات به كار گرفته شده در اين تابلو، از قبيل كليد، كنتاكتور، فيوز، رله، فتوسل و … بايد به گونه ای نصب شوند كه در زمان نیاز به تعمير، به راحتي در دسترس باشد و در صورت امکان، از برندهاي داراي استاندارد جهاني (IEC)، تهيه شوند.

به منظور شناسايي محصول نیز، بايد نقشه كامل محصول، که شامل مدارات الكتريكي و ساير نكات فني آن است؛ در اختيار کارفرما قرار داده شود تا زمان تعمير، با سرعت بیش تری سپری شود.

بیشتر بخوانید: تابلو برق فشار متوسط و اجزا آن

كنترل كيفيت تابلو برق

می توان مراحل کنترل کیفیت ساخت تابلو برق صنعتی را به دو بخش مهم زیر تقسیم کرد:

1 . مونتاژ بدنه

در اين بخش، تمامی قطعات و عمليات انجام شده بر روي آن ها، مورد بررسي قرار مي گيرد.

به طور مثال، خم ها باید با زاويه و اندازه طراحي شده خود، مطابقت داشته باشند. ابعاد آن ها نیز باید مطابق نقشه باشد. هم چنين قطعاتي مانند درب، به آسانی باز و بسته شده و هيچ گونه درگيري در محل نصب، وجود نداشته باشد. كليه قطعات در جاي خود، محكم بسته شده و ثابت قرار گرفته باشند .

به طوركلي با توجه به اين كه خطا در ساخت قطعات فلزي، منجر به مونتاژ نشدن تابلو مي شود؛ براي تمامي بخش هاي كاري آن نمي توان تلرانس در نظر گرفت. اما به طور كلي براي بخش هایی چون خم يا اتصالات تا 3 درصد تلرانس مورد نظر است. ضايعات اين بخش نیز قابل قبول و برگشت به سيستم نبوده و جزء ضايعات آهني محسوب مي شود .

2 . مونتاژ الكتريكي

در اين بخش، قطعات پس از تكميل شدن، تست می شوند. اين تست شامل كنترل اتصالات بخش فرمان معابر توسط اهم متر و هم چنين كنترل اتصالات شينه ها و اتصالات زمين مي باشد. با توجه به اين مطلب كه جريان تغذيه اين تابلوها بالا مي باشد، بايد اين كنترل به دقت صورت گیرد و خطایی در آن وجود نداشته باشد . كوچك ترين خطا در اين بخش، موجب در خطر افتادن زندگی افراد و هم چنین از بين رفتن تجهيزات گران قيمت مصرف کننده ها مي شود. قطعات استفاده شده در اين تابلوها نیز بايد استاندارد داشته و داراي برچسب كنترل كيفيت باشند.

قطعات و تجهیزات تولید تابلو برق

1. کابلشو (Cable Lugs)

کابلشوها (Terminal ends, Terminal Shoes) برای اتصال سر کابلها مانند کابل فشار ضعیف به شینه ها و ترمینال ها، مورد استفاده قرار می گیرند. کابلشوها در اندازه های گوناگونی برای کابل ها با قطر متفاوت، ساخته می شوند.

جهت اتصال کابلشو به سر کابل (کابلشو زدن)، ابتدا کابلشوی متناسب با قطر سیم انتخاب می شود و پس از آن، روکش قسمتی از سر کابل را که باید در کابلشو قرار بگیرد؛ برداشته شده و در نهایت به استفاده از دستگاه پرس، کابلشو بر روی سیم محکم می شود.

برای پرس کابلشو می توان از دستگاه پرس دستی یا دستگاه پرس روغنی استفاده نمود. هنگام پرس کابلشو بر روی سیم، باید دقت داشت که پرس از قسمتی شروع می شود که به کابل نزدیک تر باشد و طی چندین مرحله (سه یا چهار مرحله بسته به قطر کابلشو) و تا بخشی که نوک سیم درون کابلشو قرار بگیرد؛ پرس ادامه پیدا می کند. باید توجه داشت که پرس را می توان به دو روش انجام داد؛ روش اول، با تیغه ای که از نظر اندازه از کابلشو کمی بزرگ تر باشد و در روش دوم، با تیغه ای دقیقا هم اندازه با کابلشو. این روش موجب می شود که برآمدگی سطح کابلشو بعد از پرس کم تر باشد و سطح صاف تری به دست بیاید و گرادیان میدان، روی کابلشو کم تر شود.

بعد از پرس زدن، باید بخشی از کابلشو که نیازی نیست با سایر مواد هادی، در تماس باشد؛ را با عایقی مناسب مانند ریکم، پوشانید.

در زمان عایق کردن، ابتدا عایق بر روی سطح مورد نظر قرار داده شده و پس از آن با حرارت مستقیم شعله، می توان عایق را به طور کامل بر روی هادی تثبیت کرد. باید دقت شود تا حرارت به طور کامل و یکنواخت به تمام بخش های عایق رسانده شود تا هوا نتواند به زیر آن نفوذ کند. هم چنین، حرارت بسیار بالای ناشی از ثابت نگه داشتن شعله به مدت زمان طولانی در یک نقطه؛ موجب سوختن عایق نگردد.

تصویر زیر، نمونه هایی از کابلشو را در اندازه های متفاوت نشان می دهد:

شکل (1). کابلشو (Cable Lugs) در اندازه های گوناگون

ویدئوی زیر، اتصال و پرس دستی کابلشو در یک تابلو برق را نشان می دهد:

بیشتر بخوانید: مقالات آموزش برق صنعتی پیشرفته

2. موف (دو راهی یا انگشتی)

موف ها جهت اتصال دو کابل به یکدیگر یا مفصل زدن بین دو کابل، استفاده می شوند و در اندازه های گوناگون برای کابل ها با قطرهای متفاوت، ساخته می شوند.

برای مفصل زدن بر روی کابل، ابتدا موف متناسب با کابل، انتخاب می شود و سپس روکش سر کابل ها به اندازه نصف طول موف با تیزبر جدا شده و کابل ها از دو طرف، درون موف قرار می گیرد سپس موف ها با فشار دستگاه پرس بر روی کابل، محکم می شوند. در نهایت نیز بخشی از کابل ها که با موف به هم متصل شده با عایق مناسب به صورت کامل، پوشانده می شود.

شکل زیر، نمونه ای از موف را نشان می دهد:

شکل (2). موف (Cable Muff) در اندازه های گوناگون

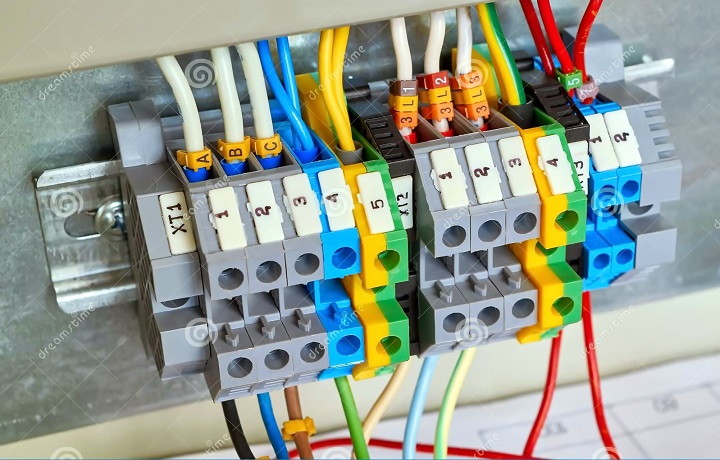

3. ترمینال ها (Electrical Terminals)

ترمینال های الکتریکی دسته ای از اتصالات الکتریکی هستند که برای انتقال جریان الکتریکی از منبع تغذیه یا زمین به یک مصرف کننده استفاده می شوند. باید توجه داشت که کابل های تغذیه کننده و مصرف کننده توسط کابلشو به ترمینال متصل می شوند.

در شکل زیر، تعدادی ترمینال در یک مدار را می توانید مشاهده کنید:

شکل (3). ترمینال ها (Electrical Terminals) در یک مدار

ویدئو (11). انواع ترمینال الکتریکی

4. گلندها (Cable Glands)

گلند، تجهیزی است که برای اتصال و ایمن کردن انتهای کابل برق به تجهیزات دیگر طراحی شده است. بیش تر برای کابل هایی که در فضای باز قرار داده می شوند استفاده می شود. از گلند در انواع کابل برق، داده، کنترل، ابزار دقیق، اتوماسیون و مخابرات نیز استفاده می شود.

گلندها از یک محفظه و یک بدنه مرکزی ساخته می شوند که از طریق آن ها، کابل کشی به چندین اتصال اجازه عبور می دهد. به آن دلیل که ممکن است قطر کابل های به کار رفته در یک کابل کشی یک سیستم متفاوت باشد، گلند ها در اندازه های گوناگونی ساخته می شوند. در شکل زیر نمونه ای از گلند را مشاهده می کنید:

شکل (4). نمونه ای از یک گلند (Cable Gland)

شکل (4). نمونه ای از یک گلند (Cable Gland)

5- مقره الکتریکی (Electrical Insulator)

این عایق، برای جداسازی شینه ها و هادی های درون تابلو از بدنه آن استفاده می شود. مقره الکتریکی، می تواند جریان الکتریکی بسیار کمی را از خود عبور دهد. این امر در تضاد با سایر مواد موجود در تابلو، هم چون نیمه هادی ها و هادی ها است که جریان الکتریکی را با سهولت بیش تری هدایت می کنند. خاصیتی که این عایق را متمایز می کند مقاومت آن است. مقاومت عایق ها نسبت به نیمه هادی ها یا هادی ها بیش تر است. که متداول ترین نمونه های آن، غیر فلزاتی هم چون سرامیک یا شیشه، گاز یا خلا هستند. مقره ها علاوه بر محافظت از اتلاف جریان، جریان الکتریکی را کارآمدتر نیز می کنند.

با توجه به کاربرد مقره ها، اشکال گوناگونی برای آن ها در نظر گرفته می شود که این اشکال در ولتاژهای متفاوت تغییر خواهد کرد. در شکل زیر، نمونه هایی از مقره ها نمایش داده شده است که شینه به یک سمت آن پیچ شده و سمت دیگر آن به بدنه پیچ می شود.

شکل (5). اشکال گوناگونی از مقره الکتریکی (Electrical Insulator)

بیشتر بخوانید: محاسبه جریان اتصال کوتاه شبکه فشار متوسط به همراه قدرت اتصال کوتاه آن

6. شینه (Busbar)

آماده سازي شينه ها جهت به کارگیری در مسير الكتريكي بين كليدها و فيوز ها، به وسیله دستگاه برشی مخصوص انجام مي شود. كه علاوه بر وظيفه برش، خم كاري شينه ها را نيز انجام می دهد. مقطع اين شينه ها 3 در 30 میلی متر بوده و طول آن ها با توجه به فاصله بین اتصالات، متغیر است. سوراخ روی شینه ها با توجه به تعداد مراحل انشعاب آن ها ايجاد مي شود که از این نقطه به یکدیگر پيچ مي شوند .

شينه ها توسط وارنيش عايق مي شوند، وارنیش پوششی برای عایق کاری سیم و کابل بدون پوشش است. وارنیش حرارتی یا “Heat Shrink” لوله ای پلاستیکی است که جهت پوشش برای سیم، کانکتور یا اتصالات الکتریکی سالم و یا آسیب دیده ، برای ایجاد مقاومت در مقابل آسیب سیم و حفاظت انواع سیم در برابر شرایط نامساعد محیط استفاده میشود.

ابتدا وارنيش روي شينه کشیده می شود سپس وارنيش حرارت داده مي شود تا به طور کامل، به شينه بچسبد، رنگ وارنيش به طور معمول، زرد، آبي و یا قرمز مي باشد.

شکل (6). شینه در دستگاه برش

سخن پایانی

در این مقاله آموختیم که به عبارتی دیگر میتوان مراحل تولید تابلو برق را به دو مرحله کلی ساخت اسکلت و بدنه تابلو برق و مرحله وایرینگ و شینه کشی تابلو برق تقسیم کرد. هر کدام از این مراحل را به اختصار توضیح دادیم. شرکت نیکسا نیز به عنوان یک سازنده تابلو برق و شرکت فعال در تولید تابلو در تهران آماده ارائه خدمات از تولید تابلو برق ساده تا تابلو برق های کشویی و تابلو برق های فشار متوسط به شما میباشد.