فهرست مطالب

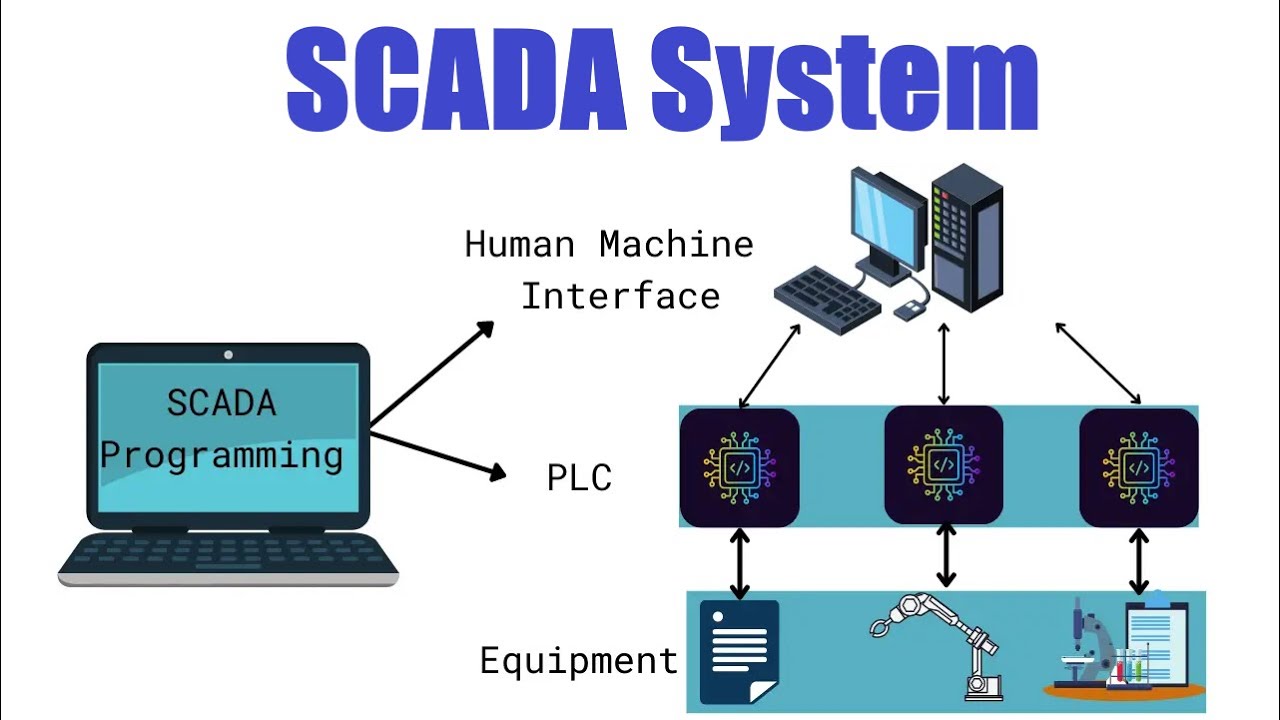

TogglePLC (کنترلکننده منطقی برنامهپذیر) و SCADA (سیستم نظارت و جمعآوری دادهها) دو فناوری متمایز در اتوماسیون صنعتی هستند PLC ها کنترلکنندههای مبتنی بر میکروپردازنده هستند که برای انجام وظایف خاص، مانند کنترل ماشین و فرآیند، برنامهریزی میشوند. از سوی دیگر، سیستمهای SCADA برای نظارت و کنترل عملیاتهای بزرگمقیاس، مانند نیروگاهها و تأسیسات تصفیه آب، استفاده میشوند. در این مقاله میخواهیم درباره تفاوت PLC و SCADA و مزایا و معایب هر کدام صحبت کنیم با ما همراه باشید.

تفاوت PLC و SCADA

تفاوت اصلی بین PLC و SCADA در این است که PLCها برای کنترل یک فرآیند خاص استفاده میشوند، در حالی که سیستمهای SCADA کل فرآیند صنعتی را نظارت و کنترل میکنند. سیستمهای SCADA برای وظایف پیچیدهتر و پویاتری که نیاز به نظارت و کنترل بلادرنگ دارند، استفاده میشوند، در حالی که PLCها معمولاً برای وظایف ساده و تکراری استفاده میشوند. هر دو فناوری PLC و SCADA دارای مزایا و معایب خود هستند و انتخاب مناسبترین فناوری به نیازهای خاص فرآیند اتوماسیون بستگی دارد. PLC و SCADA اغلب با هم استفاده میشوند تا نتایج بهینه حاصل شود.

PLC و SCADA اجزای ضروری سیستمهای اتوماسیون صنعتی مدرن هستند. اتوماسیون صنعتی کاربرد فناوری برای تنظیم و بهینهسازی فرآیندهای صنعتی مانند تولید، پردازش شیمیایی و تولید برق است. این فرآیندها نیازمند استفاده از ماشینهای متنوع، سنسورها و سایر دستگاههایی هستند که برای اطمینان از عملکرد بهینه باید نظارت و کنترل شوند.

در بسیاری از سیستمهای اتوماسیون صنعتی، PLCها به عنوان واحد پردازش مرکزی عمل میکنند. آنها برای انجام وظایف خاص مانند کنترل عملکرد ماشین یا فرآیند طراحی شدهاند. PLCها میتوانند با سنسورها و سایر تجهیزات ارتباط برقرار کنند تا دادهها را جمعآوری کنند، بر اساس این دادهها تصمیمگیری کنند و اقدامات خاصی را انجام دهند. آنها بسیار قابل اعتماد و مقاوم هستند و این امر آنها را برای استفاده در محیطهای سخت مناسب میسازد.

در مقابل، سیستمهای SCADA برای نظارت و کنترل کل فرآیندهای صنعتی استفاده میشوند. آنها برای جمعآوری دادهها از منابع مختلف، مانند سنسورها، و ارائه اطلاعات بلادرنگ به اپراتورها طراحی شدهاند. سیستمهای SCADA میتوانند این دادهها را تجزیه و تحلیل کرده و به اپراتورها بینشها و اطلاعات عملی ارائه دهند که میتواند به بهینهسازی عملکرد فرآیند کمک کند. علاوه بر این، آنها میتوانند آلارمها، روندها و گزارشهایی را صادر کنند که اپراتورها را در مورد عملکرد فرآیند در طول زمان آگاه کنند.

ترکیب فناوریهای PLC و SCADA به کسبوکارها امکان میدهد تا عملیات خود را بهینه کرده و زمان توقف را کاهش دهند. سیستمهای SCADA برای نظارت و کنترل کل فرآیندهای صنعتی استفاده میشوند، در حالی که PLCها برای کنترل دستگاهها یا فرآیندهای فردی استفاده میشوند. این استراتژی به صنایع امکان میدهد تا به سرعت مشکلات را شناسایی کرده و تنظیمات لازم را انجام دهند، در نتیجه زمان و هزینههای مرتبط با توقف را کاهش دهند.

PLC و SCADA اجزای ضروری سیستمهای اتوماسیون صنعتی مدرن هستند. این ترکیب فناوریها به صنایع امکان میدهد تا عملیات خود را بهینه کنند، اختلالات را کاهش دهند و بهرهوری و کارایی کلی را افزایش دهند.

PLC (کنترلکننده منطقی برنامهپذیر) و SCADA (سیستم نظارت و جمعآوری دادهها) دو فناوری متمایز در طراحی اتوماسیون صنعتی هستند. هرچند هر دو برای کنترل و نظارت بر فرآیندهای صنعتی استفاده میشوند، اما از چندین جهت متمایز هستند. در ادامه تفاوت PLC و SCADA را از چند جنبه مورد بررسی قرار میدهیم:

- محدوده: تفاوت اصلی بین PLC و SCADA در دامنههای کاربردی آنهاست. سیستمهای SCADA برای نظارت و کنترل کل فرآیند صنعتی استفاده میشوند، در حالی که PLCها برای کنترل یک ماشین یا گروه کوچکی از ماشینها استفاده میشوند.

- عملکرد: PLCها برای انجام وظایف خاص، مانند کنترل ماشین یا فرآیند، طراحی شدهاند. آنها برای پاسخ به ورودیها و انجام اقدامات خاص در پاسخ به آن ورودیها برنامهریزی میشوند. سیستمهای SCADA برای جمعآوری دادهها از منابع مختلف، تحلیل آن دادهها و ارائه بینشهای عملی به اپراتورها طراحی شدهاند.

- پردازش دادهها: PLCها دادهها را در زمان واقعی پردازش کرده و بر اساس ورودیهای دریافتی تصمیمگیری میکنند. از سوی دیگر، سیستمهای SCADA دادهها را در طول زمان تحلیل کرده و به اپراتورها بینشهایی در مورد عملکرد فرآیند در طول زمان ارائه میدهند.

- رابط انسان-ماشین (HMI): PLCها معمولاً دارای یک HMI هستند که دادهها را نمایش داده و ورودیهای ساده را میپذیرد. سیستمهای SCADA دارای یک HMI پیچیدهتر هستند که به اپراتورها دادههای بلادرنگ، روندها و گزارشها را ارائه میدهد. با مطالعه مقاله تفاوت PLC و HMI بیشتر با تفاوت این دو سیستم آشنا میشوید.

- قابلیت مقیاسپذیری: PLCها قابل مقیاسپذیری هستند، به این معنی که میتوانند به راحتی برای کنترل ماشینها یا فرآیندهای اضافی گسترش یا اصلاح شوند. سیستمهای SCADA نیز قابل مقیاسپذیری هستند، اما از ابتدا برای مدیریت فرآیندهای صنعتی بزرگمقیاس طراحی شدهاند.

- هزینه: PLCها معمولاً ارزانتر از سیستمهای SCADA هستند زیرا برای کاربردهای کوچکتر طراحی شدهاند. سیستمهای SCADA به دلیل قابلیتهای پیچیده و دامنه کاربرد گسترده خود گرانتر هستند.

PLCها برای کاربردهای کوچکتر طراحی شدهاند و وظایف مشخصی را اجرا میکنند، در حالی که سیستمهای SCADA برای کاربردهای بزرگتر طراحی شدهاند و به اپراتورها بینشهایی در مورد عملکرد فرآیند در طول زمان ارائه میدهند. در حالی که هر دو فناوری در اتوماسیون صنعتی استفاده میشوند، انتخاب مناسبترین فناوری به نیازهای فرآیند اتوماسیون بستگی دارد.

کاربرد PLC و SCADA

SCADA و PLC دو فناوری هستند که به طور گسترده در اتوماسیون صنعتی استفاده می شوند. آنها در صنایع و کاربردهای متعدد برای کنترل و نظارت بر دستگاه ها، فرآیندها و سیستم ها استفاده می شوند. در ادامه با کاربردها سیستم PLC و سیستم اسکادا بصورت جداگانه آشنا می شویم.

کاربرد سیستم PLC ( پی ال سی)

رایج ترین کاربردهای سیستم PLC به شرح زیر میباشد:

- تولید: PLC ها در تولید برای کنترل انواع ماشین ها و فرآیندها، از جمله خطوط مونتاژ، نقاله ها و ماشین های بسته بندی استفاده می شوند.

- شیمیایی: در تأسیسات فرآوری شیمیایی، PLC ها برای کنترل فرآیندهایی مانند مخلوط کردن، ترکیب کردن و واکنش های شیمیایی استفاده می شوند.

- تولید برق: PLC ها در نیروگاه ها برای کنترل عملکرد توربین ها، ژنراتورها و سایر دستگاه ها استفاده می شوند.

- خودرو: PLC ها برای کنترل انواع فرآیندهای تولید، از جمله جوشکاری، رنگ آمیزی و مونتاژ استفاده می شوند.

- غذا و نوشیدنی: PLC ها برای کنترل دستگاه های پردازش غذا و نوشیدنی، از جمله مخلوط کن ها، کوره ها و ماشین های بطری سازی استفاده می شوند

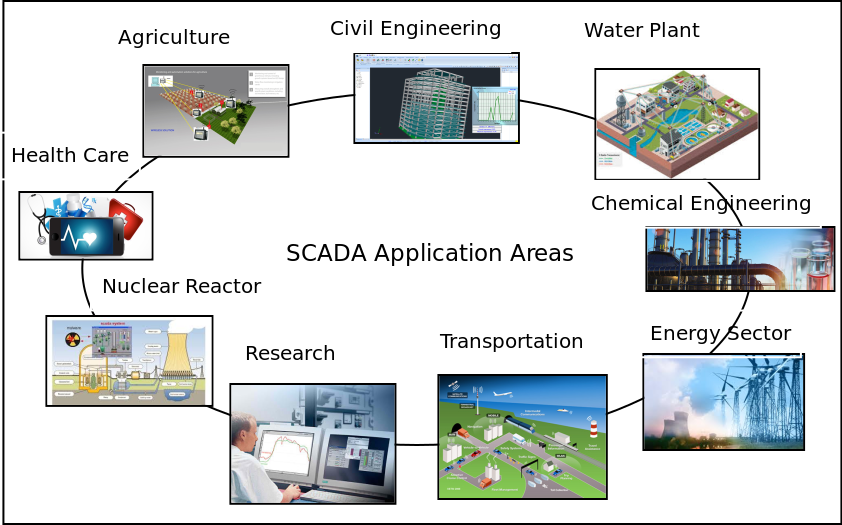

کاربرد سیستم SCADA

برخی از کاربردهای رایج سیستم SCADA عبارتند از:

- تولید برق: سیستم های SCADA برای نظارت و کنترل فرآیندهای تولید برق، مانند انتقال، توزیع و تولید استفاده می شوند.

- تصفیه آب: سیستم های SCADA برای نظارت و کنترل فرآیندهای تصفیه آب مانند تصفیه، فیلتراسیون و توزیع استفاده می شوند.

- نفت و گاز: سیستم های SCADA برای نظارت و کنترل خطوط لوله نفت و گاز، پالایشگاه ها و سکوهای حفاری استفاده می شوند.

- حمل و نقل: سیستم های SCADA برای نظارت و کنترل سیستم های حمل و نقل مانند فرودگاه ها، راه آهن و سیستم های مدیریت ترافیک استفاده می شوند.

- اتوماسیون ساختمان: سیستم های SCADA برای کنترل و نظارت بر سیستم های اتوماسیون ساختمان، مانند سیستم های HVAC (گرمایش، تهویه و تهویه مطبوع) استفاده می شوند.

PLC ها و سیستم های SCADA به طور گسترده در صنایع و کاربردهای مختلف برای کنترل و نظارت بر ماشین آلات، فرآیندها و سیستم ها استفاده می شوند. آنها اجزای ضروری سیستم های اتوماسیون صنعتی مدرن هستند و به صنایع اجازه می دهند عملیات را بهینه کنند، زمان خرابی را کاهش دهند و بهره وری و کارایی کلی را افزایش دهند.

مزایا و معایب سیستم PLC

PLC ها یا کنترل کننده های منطقی قابل برنامه ریزی، سیستم های کنترل مبتنی بر کامپیوتر هستند که در کاربردهای صنعتی و تولیدی برای اتوماسیون فرآیندها و بهبود بهره وری استفاده می شوند. PLC ها به دلیل انعطاف پذیری، قابلیت اطمینان و قابلیت کنترل در زمان واقعی، به یک جزء مهم در اتوماسیون صنعتی تبدیل شده اند. آنها برای نظارت بر ورودی ها، پردازش داده ها و اجرای خروجی ها برنامه ریزی می شوند و آنها را برای طیف گسترده ای از کاربردها مناسب می کنند. PLC ها مانند هر فناوری، دارای مزایا و معایبی هستند که هنگام طراحی و اجرای سیستم های کنترل باید در نظر گرفته شوند. در این زمینه، درک مزایا و معایب PLC ها برای تصمیم گیری آگاهانه در مورد مناسب بودن آنها برای کاربردهای خاص بسیار مهم است.

مزایای سیستم PLC

بطور کلی استفاده از سیستم PLC دارای مزایای زیر است:

- انعطاف پذیری: PLC ها برای انعطاف پذیر بودن و برنامه ریزی آسان طراحی شده اند. در نتیجه، آنها به راحتی با ماشین ها و فرآیندهای مختلف سازگار می شوند و آنها را برای طیف گسترده ای از کاربردها مناسب می کنند.

- قابلیت اطمینان: PLC ها به دلیل قابلیت اطمینان و دوام خود شناخته شده اند. آنها می توانند در محیط های صنعتی سخت کار کنند و در برابر دماهای بالا، رطوبت و لرزش مقاومت کنند.

- کنترل در زمان واقعی: PLC ها ماشین ها و فرآیندها را در زمان واقعی کنترل می کنند، به این معنی که آنها می توانند به سرعت به تغییرات در سیگنال های ورودی واکنش نشان دهند و اقدامات برنامه ریزی شده را بدون تأخیر اجرا کنند.

- نگهداری آسان: PLC ها برای نگهداری آسان طراحی شده اند و دارای طراحی مدولار هستند که تعویض آسان قطعات معیوب را امکان پذیر می کند.

- اقتصادی: PLC ها معمولاً نسبت به سایر سیستم های کنترل ارزان تر هستند و آنها را برای کاربردهای مقیاس کوچکتر یک گزینه اقتصادی می کنند.

معایب سیستم PLC

سیستم پی ال سی دارای محدودیت های زیر میباشد:

- قدرت پردازش محدود: PLC ها در مقایسه با سایر سیستم های کنترل، قدرت محاسباتی محدودی دارند و آنها را برای فرآیندهای پیچیده ای که نیاز به پردازش و تجزیه و تحلیل پیشرفته داده ها دارند، نامناسب می کنند.

- حافظه محدود: PLC ها دارای ظرفیت حافظه محدودی هستند که پیچیدگی و اندازه برنامه هایی که می توانند روی آنها اجرا شوند را محدود می کند.

- پیچیدگی برنامه نویسی: اگرچه PLC ها برای انعطاف پذیری و سهولت برنامه نویسی طراحی شده اند، اما برنامه نویسی آنها می تواند پیچیده و زمان بر باشد.

- عدم ادغام شبکه: PLC ها ممکن است فاقد مهارت های ادغام شبکه باشند و ادغام آنها در سیستم های کنترل مقیاس بزرگ را دشوار می کند.

- عدم وجود ویژگی های پیشرفته: PLC ها ممکن است فاقد ویژگی های پیشرفته مانند نگهداری پیشبینیکننده و تجزیه و تحلیل دادهها باشند که میتواند کاربرد آنها در برخی کاربردها را محدود کند.

PLC ها سیستم های کنترل همه کاره، قابل اعتماد و اقتصادی هستند که می توانند در طیف گسترده ای از کاربردها استفاده شوند. با این حال، آنها ممکن است دارای قدرت محاسباتی و ظرفیت حافظه محدود، پیچیدگی برنامه نویسی و عدم وجود ویژگی های پیشرفته باشند و آنها را برای برخی فرآیندهای پیچیده نامناسب کنند.

مزایا و معایب سیستم اسکادا

در پاسخ به سوال اسکادا چیست میتوان گفت SCADA یا کنترل نظارتی و جمعآوری دادهها، یک سیستم کنترل مبتنی بر کامپیوتر است که در کاربردهای صنعتی و تولیدی برای نظارت از راه دور و تنظیم عملیات استفاده میشود. سیستمهای SCADA دادههای بلادرنگ در مورد متغیرهای فرآیند را ارائه میدهند و مدیریت از راه دور فرآیندهای صنعتی را امکانپذیر میسازند و ایمنی و کارایی را افزایش میدهند. آنها بسیار قابل تنظیم هستند و میتوانند با سایر سیستمهای مدیریت ترکیب شوند تا یک سیستم اتوماسیون کامل تشکیل دهند. سیستمهای SCADA مانند هر فناوری، دارای مزایا و معایبی هستند که هنگام طراحی و اجرای سیستمهای کنترل باید در نظر گرفته شوند. در این زمینه، درک مزایا و معایب SCADA برای تصمیم گیری آگاهانه در مورد مناسب بودن آنها برای کاربردهای خاص بسیار مهم است.

مزایای سیستم SCADA

بطور کلی مزایای سیستم اسکادا به شرح زیر است:

- نظارت و کنترل از راه دور: سیستمهای SCADA نظارت و کنترل از راه دور فرآیندها و سیستمهای صنعتی را امکانپذیر میسازند و نیاز به کارکنان در محل را کاهش میدهند و ایمنی را بهبود میبخشند.

- دادههای بلادرنگ: سیستمهای SCADA آمار بلادرنگ در مورد متغیرهای فرآیند مانند دما، فشار و نرخ جریان را ارائه میدهند و تصمیمگیری سریع و بهینهسازی فرآیند را امکانپذیر میسازند.

- قابل تنظیم: سیستمهای SCADA قابل تنظیم هستند زیرا میتوانند برای نیازهای خاص کاربردها و صنایع مختلف سفارشی شوند.

- ادغام: سیستمهای SCADA میتوانند با سایر سیستمهای کنترل مانند PLC ها ادغام شوند تا یک سیستم اتوماسیون کامل تشکیل دهند.

- ذخیره و تحلیل دادهها: سیستمهای SCADA میتوانند حجم زیادی از دادهها را در طول زمان ذخیره و تجزیه و تحلیل کنند که میتوان از آنها برای نگهداری پیشبینیکننده، بهینهسازی فرآیند و تصمیمگیری استفاده کرد.

معایب سیستم SCADA

از جمله معایب سیستم اسکادا عبارت است از:

- خطرات امنیتی: امنیت سایبری سیستمهای اسکادا پایین است این امر ایمنی و قابلیت اطمینان عملیات صنعتی را به خطر بیندازند.

- پیچیدگی: طراحی و اجرای سیستمهای SCADA میتواند دشوار باشد زیرا نیاز به دانش و تخصص تخصصی دارد.

- هزینه: اجرای و نگهداری سیستمهای SCADA میتواند هزینه بر باشد، به خصوص برای کاربردهای مقیاس کوچکتر.

- زمان خرابی: سیستمهای SCADA میتوانند به دلیل خرابی سختافزار و نرمافزار دچار زمان خرابی شوند و باعث اختلال در عملیات صنعتی شوند.

- آموزش: پرسنل باید آموزش تخصصی برای کار با و نگهداری سیستمهای SCADA دریافت کنند که میتواند زمانبر و گران باشد.

به طور خلاصه، سیستمهای SCADA نظارت و مدیریت از راه دور، دادههای بلادرنگ، سفارشیسازی، ادغام و ذخیره و تحلیل دادهها را ارائه میدهند. با این حال، آنها میتوانند در برابر خطرات امنیتی آسیبپذیر باشند، طراحی و اجرای آنها دشوار باشد، هزینه بر باشند، دچار زمان خرابی شوند و نیاز به آموزش تخصصی داشته باشند.

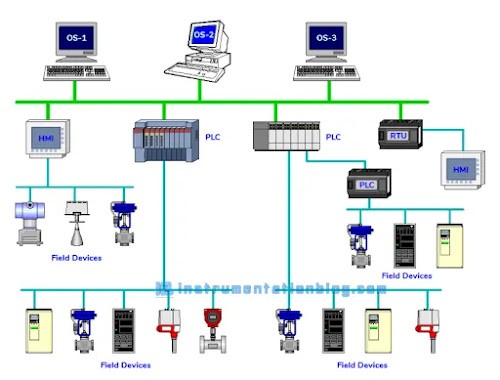

ادغام سیستم های PLC و SCADA

ادغام PLC و SCADA یک عمل رایج در اتوماسیون صنعتی و سیستمهای کنترل است. در سیستمهای کنترل صنعتی، PLC ها و سیستمهای SCADA اهداف مختلف اما مکمل دارند و ادغام آنها یک سیستم کنترل جامع و کارآمد را فراهم میکند.

PLC ها فرآیندها و ماشینهای خاصی را کنترل میکنند، در حالی که سیستمهای SCADA کل فرآیند صنعتی را نظارت و کنترل میکنند. PLC ها میتوانند با سیستمهای SCADA ادغام شوند تا دادههای بلادرنگ را از PLC ها جمعآوری و تجزیه و تحلیل کنند و تصمیمگیری سریع و بهینهسازی فرآیند را امکانپذیر سازند.

PLC ها و سیستمهای SCADA میتوانند با استفاده از پروتکلهای ارتباطی مختلف، از جمله Modbus، Profibus و Ethernet/IP ادغام شوند. این پروتکلها تبادل دادهها و دستورات بین PLC و سیستمهای SCADA را امکانپذیر میسازند و ارتباط بدون درز را فراهم میکنند.

یکی از مزایای مهم ادغام PLC ها با سیستم های SCADA، توانایی ارائه یک سیستم نظارت و کنترل متمرکز برای کل فرآیند صنعتی است. این امکان نظارت و کنترل بلادرنگ فرآیندها و ماشینهای خاص و همچنین بهینهسازی کلی فرآیند را فراهم میکند. مزیت دیگر، توانایی تجزیه و تحلیل دادههای جمعآوری شده از PLC های سیستم SCADA است که امکان نگهداری پیشبینیکننده و تصمیمگیری مبتنی بر دادهها را فراهم میکند.

ادغام PLC ها و سیستم های SCADA یک جزء حیاتی سیستم های اتوماسیون و کنترل صنعتی مدرن است. این امکان نظارت و کنترل بلادرنگ فرآیندهای صنعتی و تصمیم گیری مبتنی بر دادهها و بهینهسازی فرآیند را فراهم میکند.

چشم اندازهای آینده فناوری PLC و SCADA

آینده فناوری PLC و SCADA به سرعت در حال تغییر است، به لطف پیشرفتهای حاصلشده در محاسبات، شبکهسازی و تحلیل دادهها. در زیر به برخی از روندهای تأثیرگذار بر توسعه فناوری PLC و SCADA اشاره شده است:

- اینترنت اشیاء صنعتی (Industrial IoT)

یک روند عمده، یکپارچگی سیستمهای PLC و SCADA با اینترنت اشیاء (IoT) است. این یکپارچگی امکان نظارت و کنترل فرآیندهای صنعتی را در زمان واقعی فراهم میکند و همچنین جمعآوری دادهها را برای تحلیل و تصمیمگیری میسر میسازد.

- رایانش لبهای (Edge computing)

رایانش لبهای، فناوری است که اجازه میدهد دادهها به جای اینکه به یک سرور مرکزی منتقل شوند، نزدیک به منبع پردازش و تحلیل شوند. این ویژگی بهویژه در سیستمهای کنترل صنعتی که تصمیمگیری در زمان واقعی ضروری است، بسیار مفید است.

- هوش مصنوعی و یادگیری ماشین (AI and ML)

یکپارچگی هوش مصنوعی (AI) و یادگیری ماشین (ML) با سیستمهای PLC و SCADA یکی دیگر از روندهای مهم است. این یکپارچگی، امکان نگهداری پیشبینانه، شناسایی ناهنجاریها و بهینهسازی فرآیندها را فراهم میآورد.

- امنیت سایبری (Cyber security)

امنیت سایبری در اتوماسیون صنعتی یک مسئله حیاتی در سیستمهای کنترل صنعتی است و پیشرفتهای مربوط به تدابیر امنیت سایبری برای دفاع در برابر تهدیدات سایبری در آینده فناوری PLC و SCADA گنجانده خواهد شد.

- SCADA بر پایه ابری (Cloud-based SCADA)

سیستمهای SCADA بر پایه ابری در حال کسب محبوبیت هستند. زیرا قابلیتهایی نظیر مقیاسپذیری، انعطافپذیری و صرفه جویی هزینه را به همراه دارند.

- رباتهای همکار (Collaborative Robotics)

رباتهای همکار، که بهعنوان “کو-باتها” نیز شناخته میشوند، رباتهایی هستند که در کنار انسانها کار میکنند. سیستمهای PLC و SCADA در یکپارچگی و کنترل این رباتها در محیطهای صنعتی نقش حیاتی خواهند داشت.

با پیشرفتهای حاصلشده در اینترنت اشیاء صنعتی، رایانش لبهای، هوش مصنوعی و یادگیری ماشین، امنیت سایبری،SCADA بر پایه ابری و رباتهای همکار، آینده فناوری PLC و SCADA بسیار هیجانانگیز است. این پیشرفتها به بهبود کارایی، ایمنی و پایداری عملیات صنعتی منجر خواهند شد.

نتیجه گیری تفاوت PLC و SCADA

PLC ها و سیستم های SCADA در سیستم های اتوماسیون و کنترل صنعتی وظایف مختلف اما مکمل دارند. درباره تفاوت PLC و SCADA می توان گفت که پی ال سی ها برای کنترل فرآیندها و ماشین های خاص استفاده می شوند، در حالی که سیستم های SCADA کل فرآیندهای صنعتی را نظارت و کنترل می کنند. PLC ها برای کنترل فرآیندهای گسسته مناسب تر هستند، در حالی که سیستم های SCADA برای کاربردهای کنترل فرآیندی که نیاز به سطح بالایی از اتوماسیون دارند مناسب تر هستند.

انتخاب بین PLC ها و سیستم های SCADA توسط نیازهای خاص برنامه تعیین می شود. در برخی موارد، ممکن است برای دستیابی به کنترل و کارایی بهینه، ترکیبی از هر دو مورد نیاز باشد. با این حال، مهم است توجه داشته باشید که ادغام PLC ها و سیستم های SCADA یک عمل رایج در سیستم های کنترل صنعتی است زیرا کنترل و نظارت جامع بر کل فرآیند را فراهم می کند. شرکت نیکسا با بیش از 25 سال تجربه در طراحی تابلو PLC آماده طراحی و ساخت تابلوهای PLC پروژه های شما میباشد همچنین این شرکت آماده ارائه خدمات برنامه نویسی PLC است.

4 پاسخ

سلام صبح بخیر

با در نظر گرفتن تفاوت PLC و SCADA، چگونه این دو سیستم میتوانند بهصورت یکپارچه در یک فرآیند صنعتی بهکار گرفته شوند؟

ممنون از راهنمایی شما

سلام

با توجه به تفاوتهای بین PLC و SCADA، این دو سیستم میتوانند بهصورت مکمل در یک فرآیند صنعتی بهکار گرفته شوند. PLCها وظیفهٔ کنترل مستقیم و اجرای دستورات در سطح ماشینآلات و تجهیزات را بر عهده دارند، در حالی که SCADA دادههای جمعآوریشده توسط PLCها را نظارت، تحلیل و نمایش میدهد.

سلام؛ آیا SCADA میتواند بهطور مستقیم تجهیزات فیلد را کنترل کند؟ممنونم

خیر، SCADA بهطور مستقیم با تجهیزات فیلد (مانند سنسورها یا عملگرها) ارتباط ندارد. SCADA از طریق واسطههایی مانند PLC یا RTU با تجهیزات فیلد ارتباط برقرار میکند. این واسطهها دادهها را از تجهیزات جمعآوری کرده و دستورات SCADA را به آنها منتقل میکنند. این موضوع از مهمترین تفاوت PLC و SCADA می باشد.