فهرست مطالب

Toggleبرای طراحی تابلو کنترل و هم چنین یک سیستم کنترل جامع در یک پروژه، لازم است تعداد ورودی و خروجی های PLC محاسبه گردد، ورودی و خروجی سیستم کنترل شامل هم ورودی و خروجی دیجیتال و هم آنالوگ میباشد. این مقاله میتواند اساس و پیش نیاز طراحی تابلو کنترل و برنامه نویسی اتوماسیون صنعتی و PLC باشد. در ابتدا میخواهیم با مفاهیم ورودیهای PLC و خروجیهای PLC آشنا شویم.

ورودی های PLC

ورودی های PLC به دو دسته اصلی ورودی دیجیتال و ورودی آنالوگ تقسیم میشوند:

ورودیهای دیجیتال PLC

ویژگی ورودی های دیجیتال پی ال سی به شرح زیر است:

- این ورودیها فقط دو حالت دارند: روشن (1) یا خاموش (0).

- معمولاً به صورت ولتاژ به PLC وارد میشوند.

- به عنوان مثال، در یک سیستم 24 ولتی، 0 ولت به معنای خاموش (0) و 24 ولت به معنای روشن (1) است.

- کاربرد: برای دریافت سیگنال از سنسورهای دو حالته، کلیدها، و سایر تجهیزاتی که فقط وضعیت روشن یا خاموش دارند.

ورودیهای آنالوگ PLC

ویژگی ورودی های آنالوگ PLC به شرح زیر است:

- این ورودیها مقادیر پیوسته و متغیر دارند.

- برای اندازهگیری کمیتهایی مانند دما، فشار، جریان، و سطح مایعات استفاده میشوند.

- به عنوان مثال، یک سنسور دما میتواند مقادیری بین 0 تا 100 درجه سانتیگراد را به PLC ارسال کند.

- کاربرد: برای کنترل دقیق فرآیندهای صنعتی که نیاز به اندازهگیری و کنترل مقادیر پیوسته دارند.

تفاوت ورودی دیجیتال و آنالوگ

تفاوت اصلی بین ورودیهای دیجیتال و آنالوگ در نوع سیگنال و اطلاعاتی است که منتقل میکنند. ورودیهای دیجیتال فقط دو حالت روشن (1) یا خاموش (0) دارند و برای دریافت سیگنال از تجهیزاتی مانند کلیدها و سنسورهای دو حالته استفاده میشوند. در مقابل، ورودیهای آنالوگ مقادیر پیوسته و متغیر دارند و برای اندازهگیری کمیتهایی مانند دما، فشار و جریان به کار میروند. به عبارت دیگر، ورودیهای دیجیتال اطلاعات گسسته و ورودیهای آنالوگ اطلاعات پیوسته را به PLC منتقل میکنند.

به طور خلاصه، ورودیهای دیجیتال برای سیگنالهای ساده و دو حالته و ورودیهای آنالوگ برای سیگنالهای پیچیدهتر و متغیر استفاده میشوند.

نحوه محاسبه تعداد ورودی و خروجی PLC

محاسبه دقیق تعداد ورودی و خروجیهای PLC، یک گام حیاتی در طراحی سیستمهای کنترل صنعتی است که نباید از آن غافل شد. اهمیت این موضوع از دو جنبه اساسی قابل بررسی است. اولاً، عملکرد صحیح و قابل اطمینان سیستم به تعداد مناسب ورودی و خروجیها بستگی دارد. تعداد ناکافی ورودیها، امکان اتصال تمام سنسورها و تجهیزات مورد نیاز را از بین میبرد و در نتیجه، عملکرد سیستم مختل میشود. از سوی دیگر، تعداد بیش از حد ورودی و خروجیها، پیچیدگی سیستم را افزایش داده و احتمال بروز خطا را بالا میبرد. دوماً، تعیین دقیق تعداد ورودی و خروجیها، تأثیر مستقیمی بر هزینههای پروژه دارد. تعداد ورودی و خروجیها، تعیینکننده تعداد ماژولهای PLC مورد نیاز است و هر ماژول، هزینه مشخصی دارد. به عبارتی دیگر تعداد ورودی و خروجی ها، تعیین کننده تعداد ماژول های PLC هستند که علاوه بر تضمین عملکرد تابلو برق PLC بر روی قیمت تابلو PLC تاثیر مستقیم دارد. زیرا افزایش تعداد کارت های ورودی و خروجی موجب افزایش مدت زمان وایرینگ تابلو PLC و به طبع آن افزایش قیمت می گردد.

برای محاسبه تعداد ورودی و خروجی PLC لازم است که در ابتدا کلیه تجهیزاتی که قرار است اطلاعات ورودی و خروجی آن به تابلو PLC ارسال شود را مشخص می کنیم. تجهیزات یک سیستم صنعتی مانند کارخانجات و صنایع مختلف را به چهار دسته اصلی زیر می توان دسته بندی کرد:

- الکتروموتورها

- شیرهای کنترل

- ابزار دقیقها

- سایر تجهیزات جانبی

در ادامه نحوه در نظر گرفتن ورودی و خروجی آنالوگ PLC و دیجیتال PLC جهت کنترل و نظارت به عملکرد هر کدام از تجهیزات را شرح میدهیم.

الکتروموتورها

اطلاعاتی که الکتروموتورهابه عنوان ورودی به تابلو کنترل ارسال می کنند؛ شامل:

- وضعیت روشن و خاموش بودن (یک یا دو ورودی دیجیتال)

- وضعیت خطا یا فالت در حین یا قبل از کارکرد (یک تا چهار ورودی دیجیتال)

- وضعیت مجوز دسترسی برای روشن کردن از کنار موتور، تابلو تغذیه موتور (MCC) و یا از طریق تابلو کنترل (یک تا شش ورودی دیجیتال)

- سایر اطلاعات شامل دمای سیم پیچ یا دمای قطعات مهم (یک تا سه ورودی آنالوگ)

(که مجموع این ورودی های دیجیتال و آنالوگ برای یک موتور مشخص می شود)

به طور مثال، در حالت ساده برای یک موتور با سه ورودی دیجیتال، موارد زیر در نظر گرفته می شود، یک ورودی وضعیت روشن بودن، یک ورودی خطا در کارکرد موتور، و یک ورودی برای مجوز روشن کردن الکتروموتور از طریق PLC.

دستوراتی که به عنوان خروجی از تابلو کنترل ارسال می گردد:

- دستور روشن شدن الکتروموتور یک جهته (یک خروجی تا دو خروجی دیجیتال)

- دستور روشن شدن الکتروموتور دو جهته (دو تا سه خروجی دیجیتال)

- دستور روشن شدن و تغییر سرعت موتور (یک خروجی دیجیتال و یک خروجی آنالوگ)

به طور مثال: یک خروجی دیجیتال را برای هرالکتروموتور تک جهته قرار می دهیم.

حال تمام الکتروموتورهای مشابه را دسته بندی کرده و تعداد ورودی ها و خروجی ها را در تعداد الکتروموتورها، ضرب و در نهایت مجموع ورودی و خروجی های الکتروموتورها محاسبه می گردد.

در جدول زیر تعداد 35 موتور را که به تابلو کنترل متصل بوده را بررسی کرده و در 5 دسته فرضی قرار دادیم:

ابزاردقیق ها

تجهیزاتی هستند که در فرایند، قرار گرفته و اطلاعاتی از قبیل باز و بسته بودن، بالا و پایین بودن و یا درصدی از یک پارامتر را ارائه می کنند و می توانند هم زمان با هم یا به صورت مجزا، ورودی دیجیتال و آنالوگ داشته باشند.

به همین طریق، دسته های مشابه را نوشته و مجموع I/O های آن ها را محاسبه می کنیم:

شیرهای کنترل

این شیرها معمولا درصد باز و بسته بودن و یا اطلاعات باز و بسته بودن خود را تحت عنوان ورودی هایی به سیستم کنترل منتقل می کنند و دستورات باز و بسته بودن و یا درصد باز و بسته بودن را از طریق خروجی های دیجیتال و آنالوگ از تابلو کنترل دریافت می کنند که به صورت مشابه مجموع I/O های آن نیز محاسبه می گردد:

حال اگر مواردی در این سه قالب نگنجد، در مجموعه چهارم قرار داده و I/O های آن نیز به سیستم اضافه می گردد. به طور مثال، I/O باز و بسته بودن درب تابلو کنترل یا دمای اتاق و یا … .

برای آینده نگری، درصدی از I/O های محاسبه شده تحت عنوان Spare I/O که در جدول I/O Calculation دیده می شود، به سیستم کنترل اضافه می گردد.

مثال: میزان 20% Spare برای اینده نگری در جدول زیر مشاهده می شود…

حال با جمع بندی I/O های ارائه شده، میزان I/O استفاده شده در فرایند و Spare را با هم جمع می کنیم. این مجموع نیاز ما به تعداد ورودی-خروجی در این تابلو کنترل را نشان می دهد.

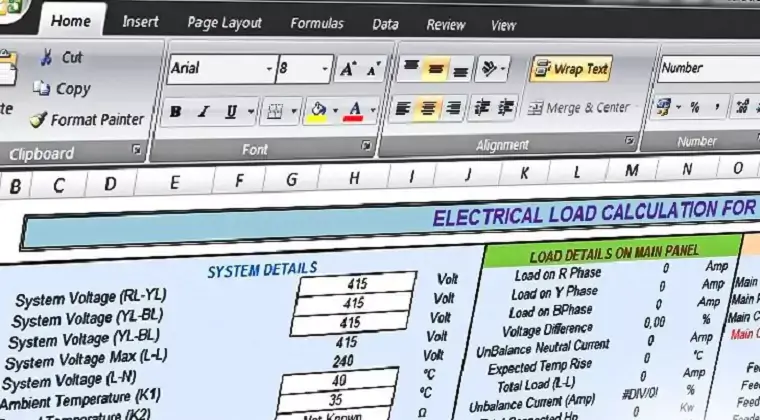

در زیر نمونه ای کامل از برگه محاسبه ورودی و خروجی دیجیتال و آنالوگ در یک تابلو کنترل را مشاهده می کنید: