مدارک P&ID و PFD

به طور کلی در واحدهای فرآیندی، مهندسان کنترل و ابزاردقیق (منظور این مطلب، مهندسان کنترل) وظیفه طراحی و اجرای کنترل را انجام داده و یا انتخاب و اجرای اجزاء ابزاردقیق را به عهده دارند.

مهندسان فرآیند، دو مدرک مهم و شناخته شده که به صورت معمول در تهیه آن، هماهنگی های لازم با گروه Piping و Instrumentation را انجام می دهند؛ تنظیم می کنند.

در این مطلب آموزشی، ضمن آشنایی مهندسان کنترل با P&ID و PFD، راهنمایی های لازم جهت دریافت اطلاعات و داده های مورد نیاز ابزاردقیق و کنترل از درون این دو مدرک به همراه برخی مدارک فرآیندی دیگر، ارائه می گردد.

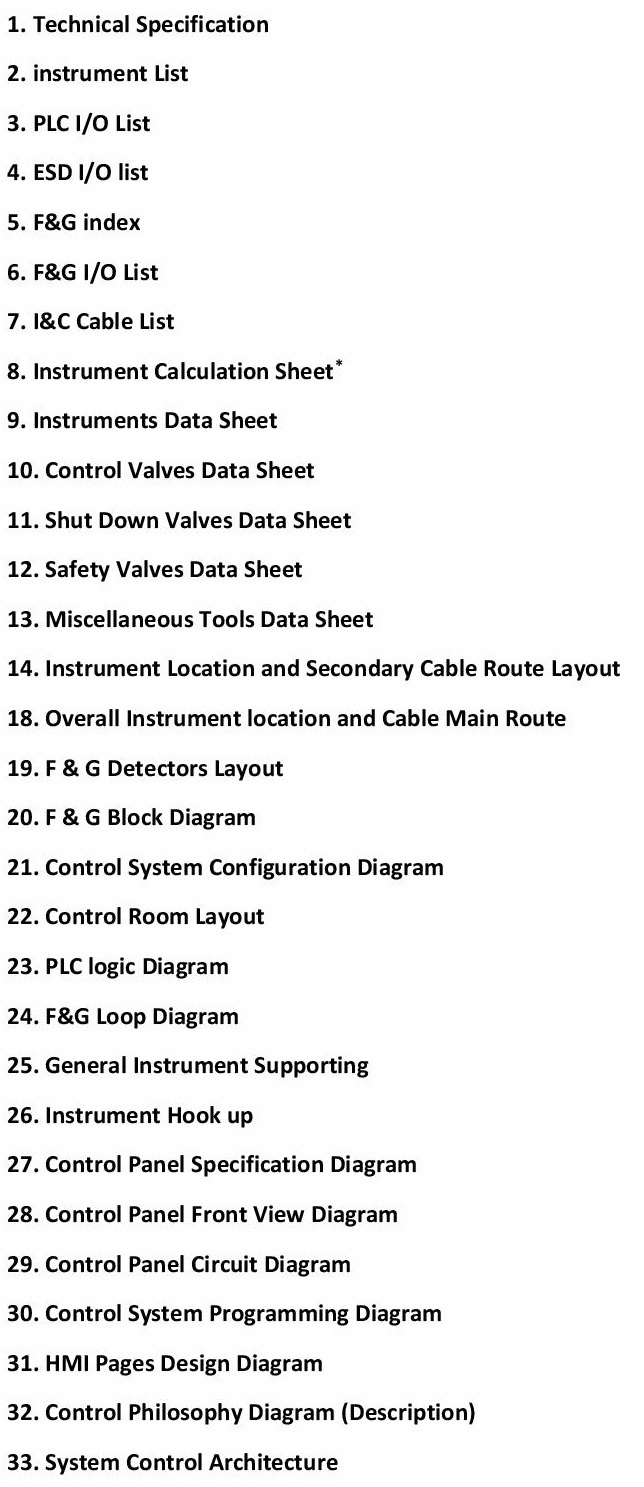

اولین گام برای یک مهندس کنترل (یا شرکت برق، کنترل و ابزار دقیق)، تهیه لیست ابزاردقیق کنترلی فرآیند مورد نظر است. قبل از پرداخت به این مبحث، باید از عناوین مدارک فرآیندی مورد نیاز مهندسان کنترل، مطلع بود که به شرح زیر است:

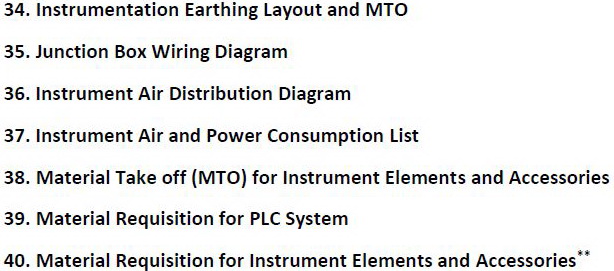

عناوین مدارکی که مهندسان کنترل برای اجرای این ناحیه (Instrumentation and Control Discipline or Field) نیاز به آماده سازی و یا مطالعه دارند، به شرح مختصر زیر است:

(این مدارک برای بخش های گوناگون می تواند بر اساس تنوع محاسباتی، تفکیک شوند)

* این مدرک می تواند برای اجزای متفاوت، بر اساس تنوع محاسباتی، تفکیک شود.

** این گونه مدارک ممکن است به شکل های متنوعی تفکیک شوند. برای مثال، MR برای آنالایزر H2S به طور کامل با MR برای فلومترهای اولتراسونیک تفاوت داشته و می بایست به روشی جداگانه تهیه و تنظیم گردد.

شرح مختصر مدارک فرآیندی

1. Legend of P&ID

در این نقشه، شرح کامل و جامعی از علائم و اختصارات استفاده شده و در نقشه های فرآیندی مانند P&ID، PFD و Line List به کار گرفته می شود. مهندسان کنترل جهت جمع آوری اطلاعات، در تبیین علائم و اختصارات ابزاردقیق با مهندسان فرآیند همکاری کرده و به صورت مداوم به این نقشه مراجعه می نمایند. هرچند تنظیم فرآیند با استفاده از برخی از استانداردهای P&ID مانند ISA، می تواند سهم مشارکت مهندس کنترل را کم تر کند.

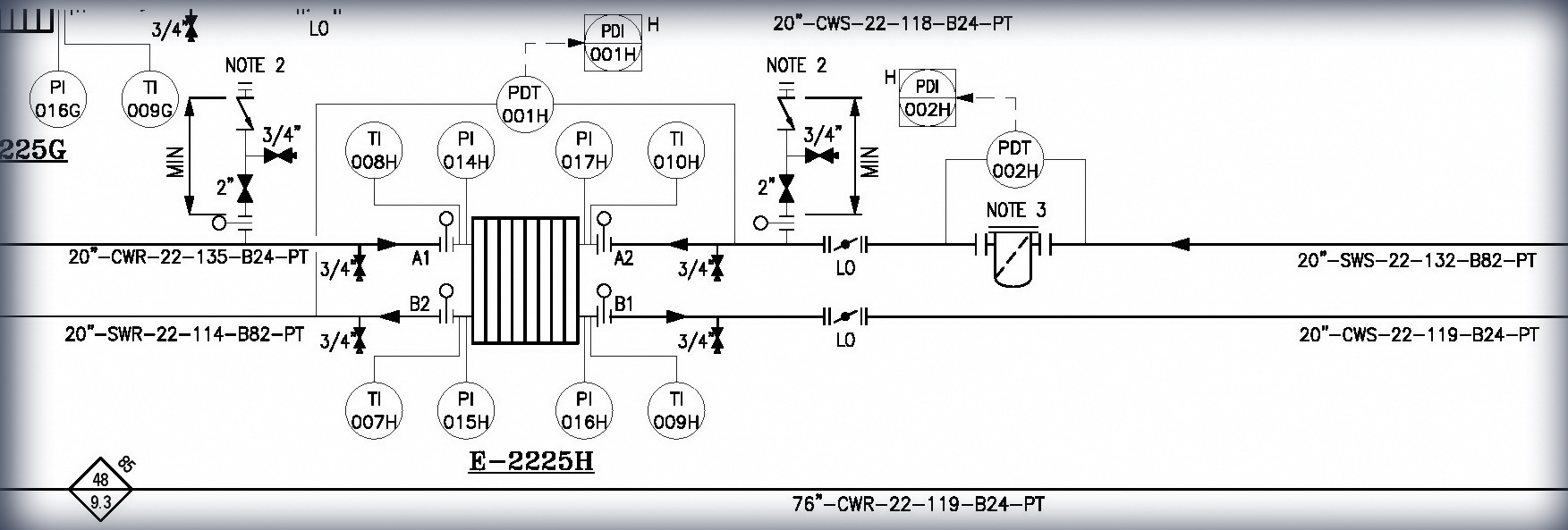

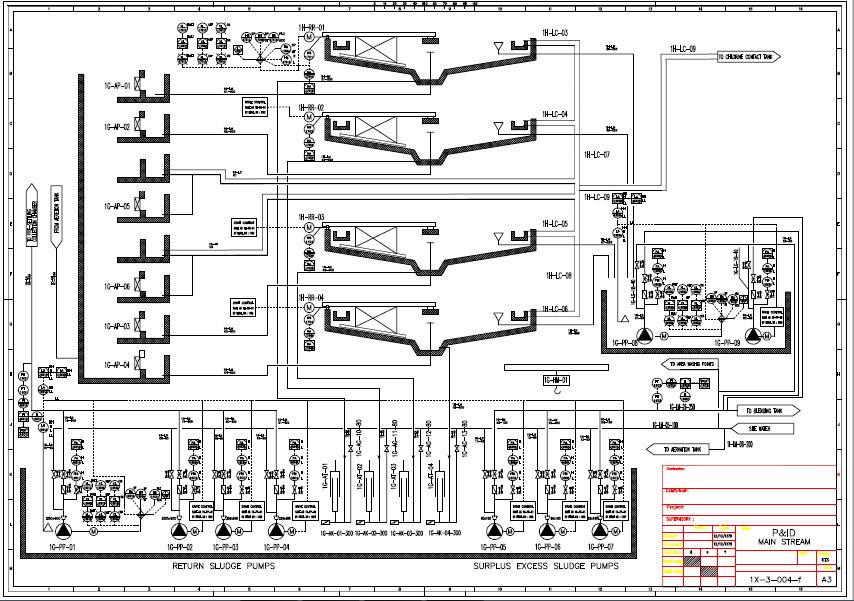

شکل (1). نمونه ای از صفحات P&ID

شکل (2). بخشی از صفحه P&ID شکل قبل

2. Unites (معیارهای طراحی برای همه واحدها)

این مدارک به اختصار، شرایط محیطی واحدها و هم چنین دامنه متغیرهای طراحی را تعریف می کنند.

برای مثال در این مدارک آورده شده که دمای محیط سالن های واحد، 42.5 – 6 درجه سانتی گراد می باشد. باید دمای طراحی تجهیزات ایستا (Fix Equipment)، حداقل 55 درجه سانتی گراد و یا 10 درجه بالاتر از دمای سیال انتخاب شود.

دمای طراحی ابزاردقیق بخش المنت، حداقل 60 درجه سانتی گراد و یا 10 درجه بالاتر از دمای سیال و برای ترانسمیتر 50 درجه سانتی گراد انتخاب می گردد.

قابل ذکر است که در واحدهای بزرگ و پیچیده برای طراحی ها و انتخاب ابزاردقیق، مهندسان کنترل به این مدرک رجوع می کنند. اما در بسیاری از پروژه ها چنین مدرکی فقط در سطح یک هماهنگی با کارخانه و به صورت جلسه خلاصه می گردد.

3. Piping and Instrumentation Diagram (P&ID)

این مدرک، دیاگرامی به صورت نقشه را از کل واحد به نمایش می گذارد. در واقع این مدرک، مهم ترین و بالاترین درجه نقشه در کل اجرا و یا راهبری، در یک واحد فرآیند است.

اجزاء واحد به تفکیک در این نقشه آورده می شوند. سپس ابزار کنترل جریان و هم چنین کنترل پارامترهای شیمی – فیزیکی جریان ها در مسیرهای سیال از ورود مواد خام تا تولید مواد محصول به نمایش گذاشته می شود.

شماره گذاری و نام گذاری تمامی تجهیزات در این نقشه انجام می شود و مبانی طراحی لوله کشی ها و انتخاب و اجرای ابزاردقیق ها به صورت علائم تکمیلی، آورده می شود.

- پیوست 2 نمونه ای از P&ID را نمایش می دهد. این دیاگرام واحد توزیع آب گرم و مطبوع، روی سکوی حفاری و استخراج گاز در خلیج فارس را نشان می دهد که در عین کوچکی، شامل نکات آموزشی بسیاری می باشد:

4. Process Flow Diagram (PFD)

این مدرک نیز به صورت نقشه، دیاگرامی از کل واحد را به نمایش می گذارد. با این تفاوت (با P&ID) که لوله کشی ها و ابزاردقیق نمایش داده نمی شود. این مدرک نشان دهنده آن بخش از فرآیند است که مشخصات شیمی – فیزیکی همه جریان های (Stream) سیستم را نشان می دهد. می توان گفت اطلاعاتی که در P&ID آورده نمی شود و مربوط به لوله کشی ها و ابزاردقیق کنترلی نیست؛ و کاملا مربوط به فرآیند است، در این مدارک ارائه می گردد.

5. Cause & Effect Diagram (CED)

این مدرک به شکل جدولی و یا دیاگرام رشته ای، مشتمل بر اطلاعاتی است که عواقب و پیش آمدهای قطعی و یا احتمالی در جریان های مختلف فرآیند را نمایش می دهد.

برای مثال، فرض بررسی واحد جداکننده نفت و محلول نمک گیری آن است. جداکننده، یک مخزن تحت فشار افقی استوانه ای است و دمای کارکرد آن، 45 درجه سانتی گراد و دارای دو فاز نفت + آب است. آب (حاوی نمک) در قسمت جداکننده (Separator) توسط پمپ و با فلوی مشخص خارج می شود. حال، در مدرک CED آورده می شود:

- اگر: فشار خروجی پمپ کم شود (به هر دلیلی)

- اثر: نشت نفت به بخش آب – نمک

- تشخیص: HMI

- تأیید: FIS (Flow Indicator Switch)

- عمل: باز شدن شیر 254

- بازتاب عمل: تغییر جریان از مسیر اصلی به مسیر آب نمکی حاوی نفت

مدرک CED کمک بسیار زیادی به مهندسان کنترل برای Configure HMI و هم چنین چگونگی عملکرد بخشی از ابزاردقیق و به طبع آن، کنترل واحد؛ می نماید.

لازم به ذکر است به صورت معمول، نیازی نیست که تمامی ابزاردقیق ها و سیستم کنترل در CED آورده شوند. در واقع مواردی که ایجاد یا احتمال خطر در فرآیند را افزایش می دهند؛ در این دیاگرام به بحث گذاشته می شود.

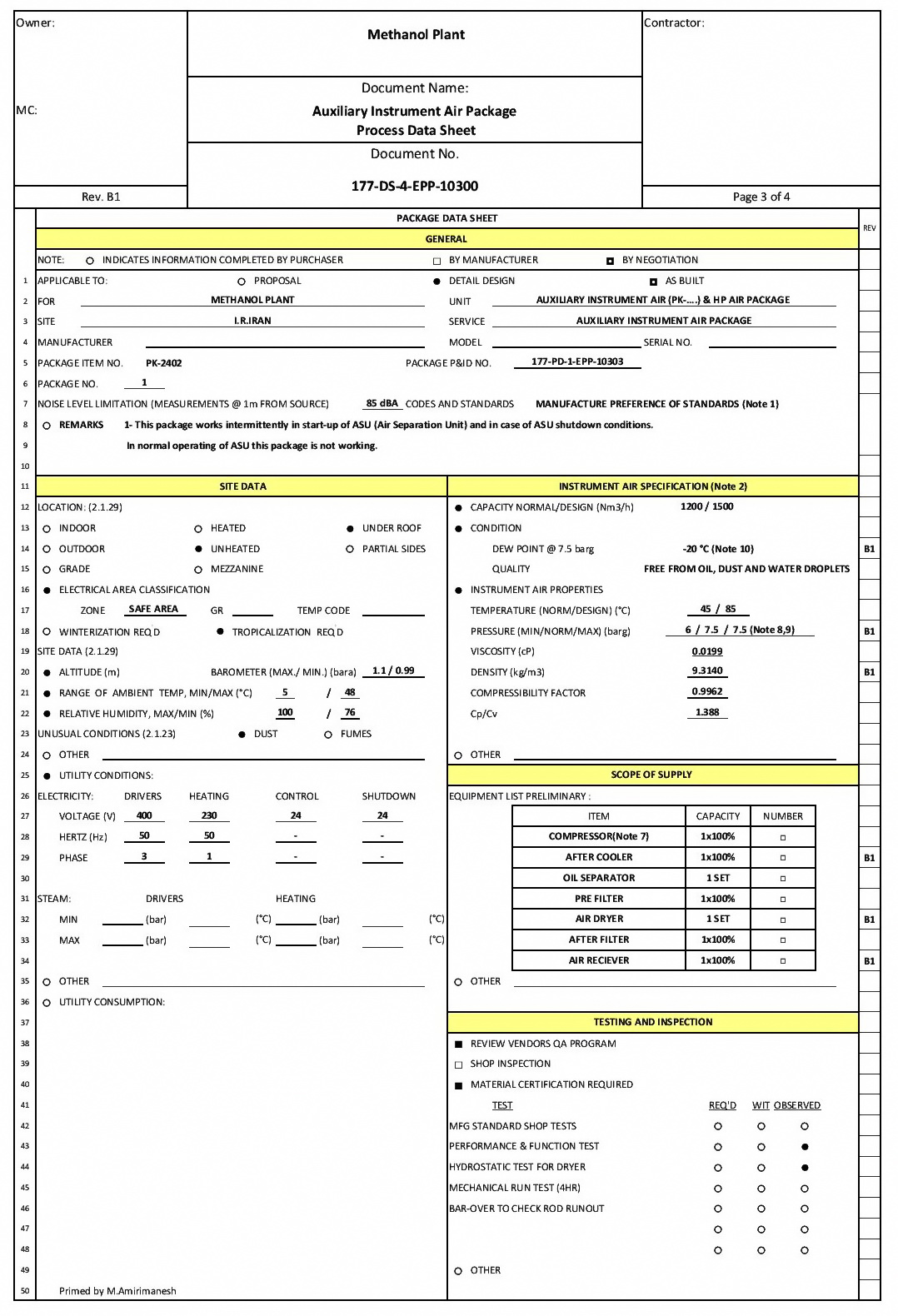

6. Process Data Sheet (Equipment)

برگه ای اطلاعاتی به صورت جدول می باشد که داده های شیمی – فیزیکی هر یک از اجزاء فرآیندی را به نمایش می گذارد. این اطلاعات در طراحی تجهیزات مکانیکی مانند مخازن تحت فشار، پمپ ها و یا مخازن ذخیره کاربرد دارد. علاوه بر اجزاء مکانیکی، ابزاردقیق نیز جهت انتخاب و تشخیص ابزار خود به این اطلاعات نیاز دارد و باید بر اساس این داده های شیمی– فیزیکی، تجهیزات و دستگاه های ابزاردقیق، انتخاب گردد.

مثال: برای انتخاب یک سطح سنج (Level meter)، نیاز است که اطلاعاتی چون تغییرات سطح سیال در مخزن، نوع سیال، درجه حرارت های کارکرد و هم چنین امکان نصب ابزار بر روی مخزن، جمع آوری شود. PDS، چنین اطلاعاتی به علاوه اطلاعات تکمیلی دیگر را به مهندس کنترل می دهد.

شکل (3). نمونه ای از Data Sheet Process

7. Process Description

این مدرک، توضیح بسیار واضحی از فرآیند ارائه می نماید. به صورت معمول، مهندسان کنترل، جهت تصور بهتر و دقیق از فرآیند، به منظور طراحی سیستم کنترل، فرامین در برنامه نویسی، HMI و … از این مدرک استفاده می کنند.

8. Line List

جدولی که خطوط لوله کشی از P&ID را لیست کرده و مشخصات فیزیکی آن خط را به ردیف می آورد.

مهندسان کنترل با مراجعه به این مدرک، ابعاد اتصالی روی لوله ها را به دست می آورند. هم چنین جنس و کلاس لوله ها نیز کمک بسیار زیادی به مهندسان کنترل جهت طراحی و انتخاب ابزاردقیق از جهت اتصالات به خط و Hook up می نماید.

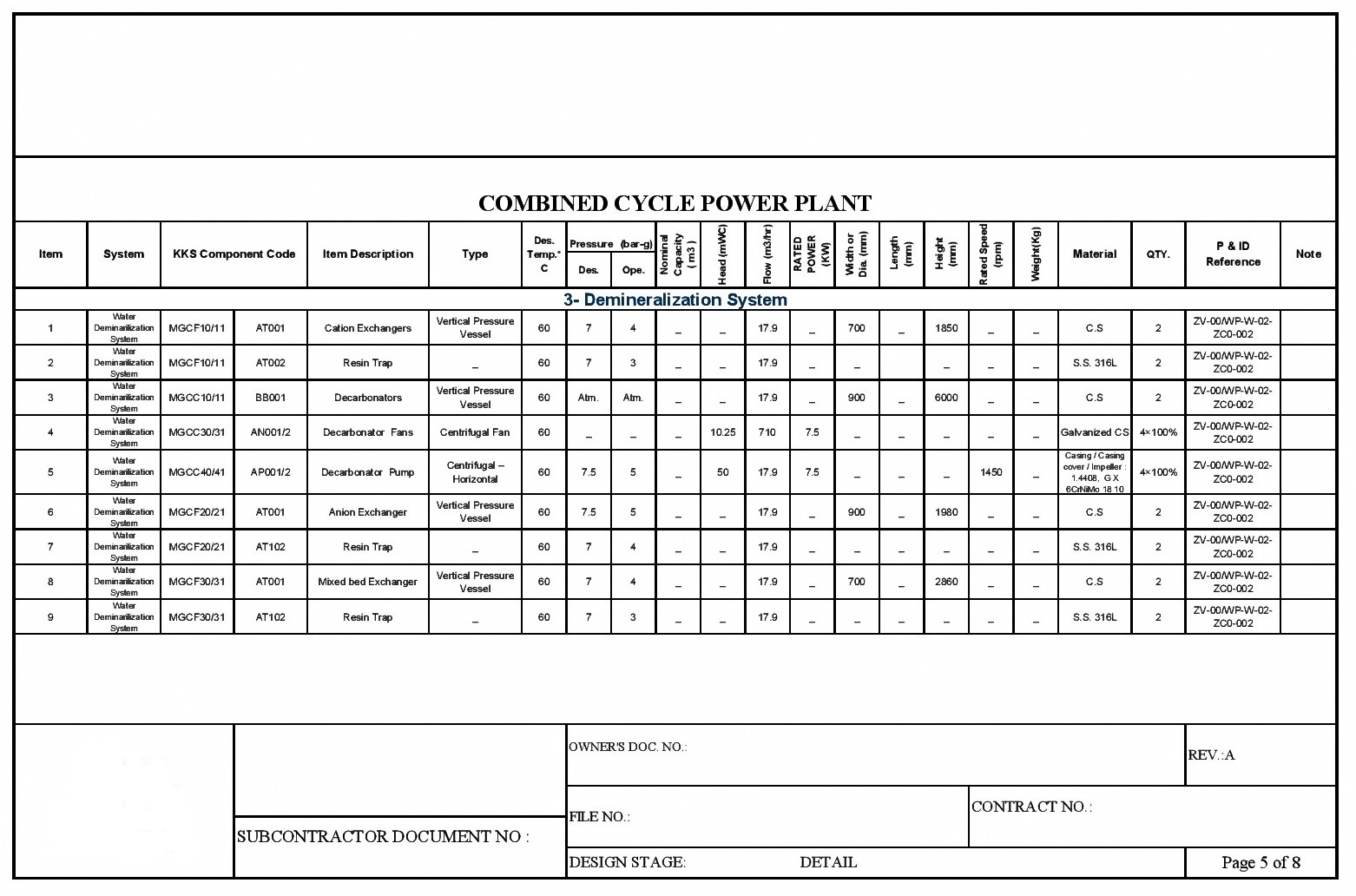

9. Equipment List

این مدرک، پل ارتباطی مهندسان فرآیند با مهندسان مکانیک و سازه می باشد. مهندسان کنترل برای چک لیست گرفتن از کار و تعیین مرجع برای آدرس دهی ابزاردقیق ها می توانند به این مدرک رجوع کنند:

شکل (4). صفحه ای از Equipment List

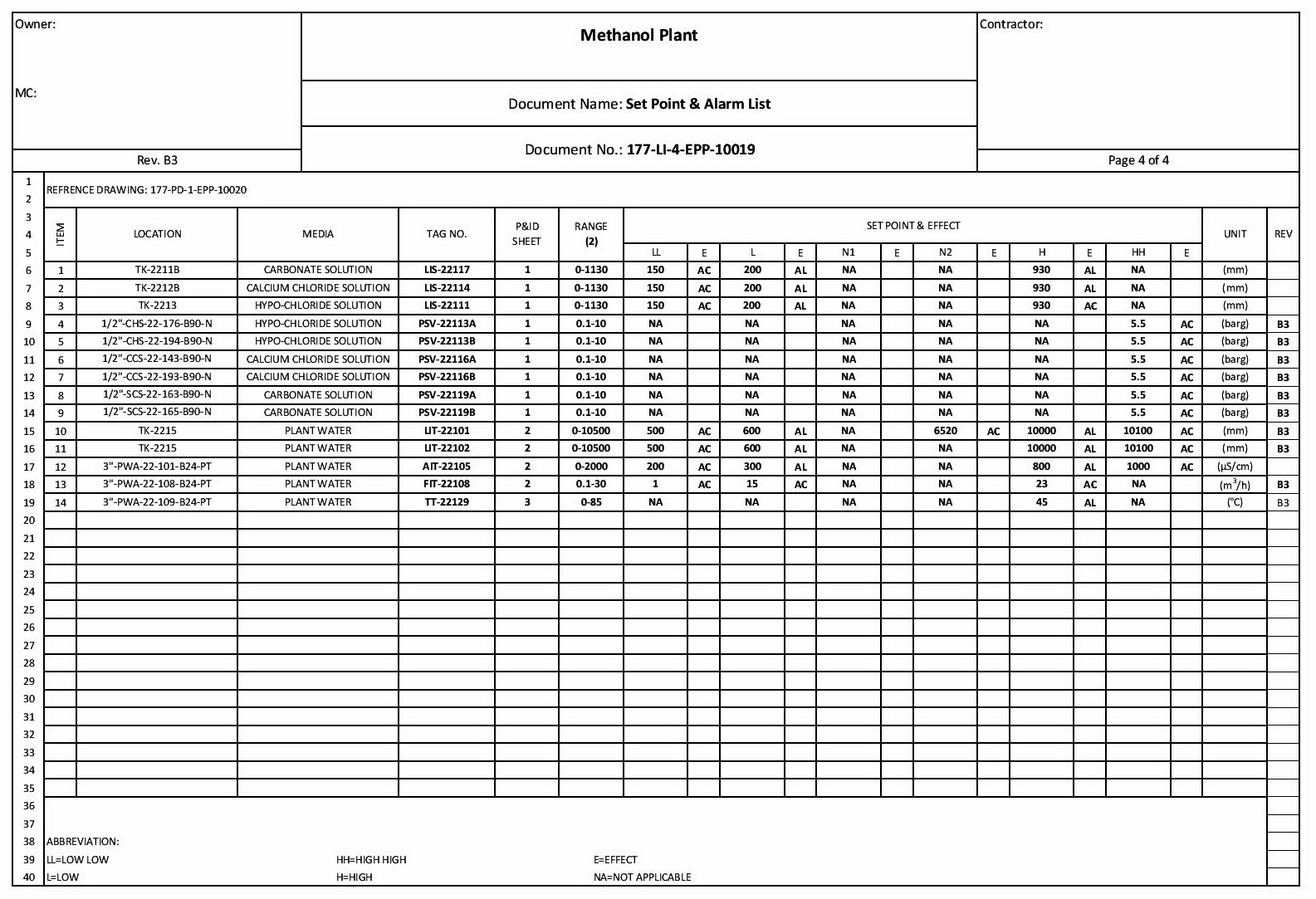

10. Set Point & Alarm List

این مدرک مناقشه برانگیز، جدولی است که مهندسان کنترل تهیه می کنند. اما چون داده های این جدول توسط مهندسان فرآیند پر و تکمیل می گردد، لیست تنظیمات و آلارم ها در مدارک فرآیندی آورده می شود.

در این لیست، تمامی ابزاردقیق قابل تنظیم و حتی ابزار کنترلی فیزیکی مانند شیرهای امنیتی (Safety Valves) ، آورده شده و نقاط تنظیم و یا کنترلی ردیف می شوند. مهندسان کنترل برای انتخاب دامنه کارکرد ابزاردقیق، هم چنین نقاطی که می بایست تنظیم گردند؛ به این لیست مراجعه می کنند.

چگونگی تهیه و استفاده از یک مدرک DS (Data Sheet)، به طور مثال، PIS، نیز در آینده توضیح داده خواهد شد. اما در بسیاری از پروژه ها اگر یک P&ID خوب و کامل موجود باشد، لزوم وجود این جدول، از بین می رود. در اصل، مهندس کنترل با استفاده از یک P&ID کامل، داده های تنظیمی برای دامنه فعالیت را به دست می آورد.

کاربرد دیگر و مهم این جدول، بررسی فرآیند از نظر نقاط تنظیمی است. که کارکرد ابزاردقیق های گوناگون را با یکدیگر مشخص می کند. این موضوع، برای واحدهایی که در یک سطح هستند و P&ID آن ها، 2 یا 3 صفحه است، کاربرد ندارد. در حالی که این لیست، در جزیره هایی که دارای واحدهای متفاوت بوده و تعداد ابزاردقیق آن ها به سیصد و یا بیش تر می رسد، بسیار ضروری است.

مثال اول: برای یک واحد آبکاری نیکل سخت قطعات دینام خودرو یک صفحه P&ID کافی است و به طبع، فقط 5 تا 7 ابزاردقیق کاملا مشخص وجود دارد، بنابراین تهیه این لیست نیاز نیست.

مثال دوم: برای واحد پولیش کندانس برگشتی در جزیره ژنراتور مجتمع سیکل ترکیبی که شامل 45 ابزاردقیق و با حساسیت بسیار بالایی فعالیت می کند، این لیست کاملا ضروری به نظر می رسد.

شکل (5). Set Point & Alarm List

11. Control Philosophy

این مدرک تفضیلی، به نام “فلسفه کنترل” شناخته می شود و مانند Set Point & Alarm List، فعالیتی مشترک بین مهندسان فرآیند و ابزاردقیق است. تشریح نحوه کنترل فرآیند، توسط مهندس فرآیند نوشته شده و دیاگرام های کنترلی که نمایش دهنده منطق کنترل هستند؛ توسط مهندس کنترل تدوین می گردد.

در واقع این مدرک، پایه و اساس منطق سیستم کنترل را تشکیل داده و مبانی این مدرک با مدرک (Process Control) تشریح فرآیند، یکی است و تنها تفاوت آن، این است که به جای تشریح فیزیکی – شیمیایی واحد به تشریح کنترلی و تنظیم واحد و جریان ها می پردازد.

مطالعه P&ID

در اولین قدم، مهندس کنترل به P&ID رجوع می کند تا اطلاعات کلی از ابزاردقیق ها و ماشین های کنترل شونده (مانند موتورهای الکتریکی)، را به دست آورد. لذا مطالعه P&ID، خود، قدمی اساسی به نظر می رسد.

به همین منظور، چهار قسم P&ID زیر، بررسی می شود (P&ID ها گوناگونی زیادی دارند و تقسیم بندی زیر در 4 سطح دلخواه، صورت گرفته است):

- سطح 1 : نقشه ای ساده، طراحی شده برای واحدهای به نسبت ساده.

- سطح 2: نقشه ای برای واحدهای ساده با اجزای بیش تر نسبت به سطح یک. در این سطح، تعداد اجزا شاید زیاد به نظر آید ولی (مشخصات فنی) خاص برای پروژه وجود ندارد. هم چنین طراحی و اجرای واحد بدون مراجعه به استانداردهای بین المللی و از مواد و تجهیزات محلی و صنایع شناخته شده استفاده می گردد.

شکل (6). قسمتی از یک صفحه P&ID

- سطح 3: نقشه ای برای واحدهای کوچک ولی با اهمیت بالا و دارای امنیت عملیاتی بالا.

مثال: یک واحد توزیع آب روی سکوی حفاری و استخراج گاز طبیعی در 65 کیلومتری خط ساحلی خلیج فارس، در نظر گرفته می شود. این واحد بسیار کوچک به نظر می رسد ولی از اهمیت عملیاتی بالایی برخوردار است. 3 Model نمونه ای از P&ID است که برای سطح 3 بسیار مناسب بوده و با حداکثر اطلاعات، تکمیل و رسم شده است. ارتباطات سیگنالی در 5 سطح با مرکز کنترل مرکزی که در خشکی (On Shore) مستقر است برقرار بوده و ابزاردقیق با دقت عملیاتی خاصی انتخاب شده اند.

- سطح 4: P&ID مربوط به جزیره ای از واحدهای فرآیندی است. بدین معنا که مجموعه ای از واحدهای فرآیندی به صورت یک جزیره عمل می کند و به طور معمول، نتیجه این فرآیندها یک محصول خاص نبوده و محصولات گوناگون، هم به صورت ورودی به واحدهای دیگر و هم به صورت خروجی از سایر واحدها جا به جا می شوند.

مثال: شکل (1)، یک صفحه P&ID از 54 شیت تشکیل شده است که از جزیره Utility & Off Site یک مجتمع پتروشیمی انتخاب شده است. باید دانست که روش رسم P&ID بسیار گوناگون بوده و نمی توان به صورت 100%، یک الگوی P&ID را برای تمام واحدها در صنایع گوناگون، تعمیم داد.

نحوه رسم P&ID برای نیروگاه ها که به روش KKS نام گذاری و انجام می شوند؛ کمی با نحوه رسم P&ID مربوط به یک پالایشگاه گاز متفاوت است. سطح امنیتی عملیات هر واحد نیز تعیین کننده سطح رسم P&ID و سیستم های انتخابی آن است.

به طور نمونه، بویلر جامدسوز یک کارخانه کاغذ با بویلر گازسوز پالایشگاه گاز در عسلویه به طور کامل، از نظر درجه امنیتی متفاوت است. بی دقتی در عملیات بویلر جامد سوز، کل کارخانه را تهدید کرده و هزینه فاجعه در آن، معادل کل هزینه کارخانه برآورد می شود.

بیشتر بخوانید: پلان جانمایی تصفیه خانه فاضلاب و تاسیسات برقی آن

در این مبحث، به تشریح تنها یک نمونه از P&ID پرداخته شده و از یک مثال Legend (راهنمای نقشه) که تکمیل به نظر می رسد، استفاده می شود. این Legend به همین روش بسط و تکمیل داده شده است تا برای جزیره های دیگر یک مجتمع پتروشیمی به کار برده شود.

با تغییراتی بسیار جزئی، این Legend برای پیشرفته ترین پالایشگاه های نفت و یا گاز کاربرد خواهد داشت و مجتمع های نیروگاهی اتمی و یا هسته ای نیز از همین سیستم نمایشی P&ID استفاده می کنند.

باید مطلع بود که از نظر نمایشی، P&ID ها با یکدیگر تفاوت چندانی در مجتمع های پالایشگاهی، پتروشیمی، نیروگاهی و هسته ای ندارند اما از لحاظ درجه امنیتی فرآیند، اختلاف قابل ملاحظه ای در آن ها مشاهده می شود.

برای درک علائم و خطوط در P&ID و چگونگی استفاده از آن؛ در مطلب بعدی به بررسی P&ID و Legend (راهنمای نقشه) پرداخته می شود.

Legend (Model 1) شامل بخش های اصلی زیر می باشد:

- اختصارات فرآیندی

- راهنمای لوله کشی (Piping)

- راهنمای ابزاردقیق و کنترلی

- راهنما یا Typical کنترلی

2 پاسخ

با سلام و احترام توضیحات بسیار عالی بود

ممنونم از توجه شما جناب مهندس