اتوماسیون صنعتی (Industrial Automation)

از اهداف اصلی امروز صنعت، تولید محصولاتی با کیفیت بالا و قیمتی رقابتی است. از صنایع قابل توجه و موثر در جهت دستیابی به چنین اهدافی، اتوماسیون است. اتوماسیون صنعتی با بالا بردن کیفیت محصول، قابلیت اطمینان و نرخ تولید هم زمان با کاهش هزینه تولید و طراحی و با به کار گرفتن جدیدترین فناوری ها و خدمات، این صنعت را به صورت نوآورانه و یکپارچه به صورتی پر کاربرد، در می آورد.

می توان گفت که اتوماسیون یک گام از مکانیزاسیون (Mechanization) پیش تر است. مکانیزاسیون استفاده از ساز و کاری، ماشینی و خاص است که به اپراتورهای انسانی برای انجام یک کار کمک می کند. در مکانیزاسیون، عملیات دستی یک فعالیت با استفاده از ماشین آلات و با تصمیم گیری انسان انجام می شود. پس می توان هدف مکانیزاسیون را افزایش بهره وری (انجام پیوسته و بدون وقفه فعالیت ها با کم ترین خطای انسانی) و کاهش هزینه های مرتبط با اپراتورهای انسانی (یعنی دستمزدها و مزایا) تعریف کرد.

اما تمرکز اتوماسیون بر افزایش کیفیت و انعطافپذیری در فرآیند تولید معطوف شده است. به طور مثال در صنعت خودرو، نصب پیستون در موتور به صورت دستی و با ضریب خطای 1 الی 1.5 درصد انجام می شود. حال آن که این کار با استفاده از ماشین آلات خودکار با ضریب خطای 0.00001% انجام می شود. اتوماسیون دستورات برنامه نویسی منطقی و ماشین آلات هوشمند را جایگزین دخالت انسان کرده است. این دومین گام و فراتر از مکانیزاسیون در حوزه صنعتی شدن است.

اتوماسیون صنعتی نیز به دنبال جایگزینی تفکر انسانی با کامپیوترها و ماشین ها است. واژه “اتوماسیون” به معنای “خود دیکته کننده” یا ” مکانیسمی با حرکت به خودی خود” است که از کلمات یونانی Auto و Matos گرفته شده است که در آن Auto به معنای “خود” و Matos به معنای “حرکت” است. به طور خلاصه، اتوماسیون صنعتی را می توان به عنوان به کارگیری مجموعه ای از فناوری ها و دستگاه هایی با کنترل خودکار تعریف کرد که منجر به عملیات و کنترل خودکار یک فرآیند صنعتی، بدون دخالت چشمگیر انسان و کنترل دستی می گردد. این دستگاه های اتوماسیون شامل PLC، PC، PAC و … و هم چنین فناوری هایی شامل سیستم های ارتباطی صنعتی گوناگون می باشد.

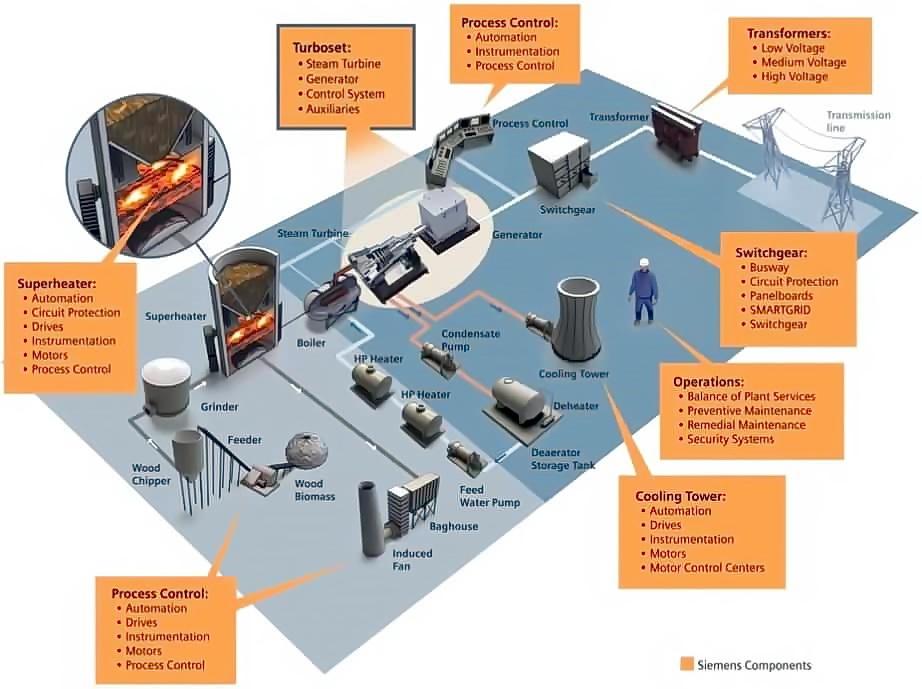

تصویر بالا، اتوماسیون نیروگاهی ارائه شده توسط شرکت زیمنس (Siemens) برای دستیابی به عملیات پایدار، ایمن و اقتصادی را نشان می دهد. این اتوماسیون یکپارچه (TIA) را با خودکار کردن هر بخش از نیروگاه با دستگاه های کنترل کارآمد، حسگرهای میدانی و دستگاه های فعال کننده فراهم می کند. در این اتوماسیون، ماژول های SIMATIC (PLC) به عنوان دستگاه های کنترلی استفاده شده اند و نرم افزار WinCC به عنوان یک رابط گرافیکی عمل می نماید.

مزایای اتوماسیون صنعتی

1. کاهش هزینه های عملیاتی

- اتوماسیون صنعتی اگرچه با هزینه اولیه بالایی همراه است اما پس از تثبیت شرایط، هزینه های مرتبط با اپراتور انسانی هم چون هزینه های درمانی، مرخصی با حقوق و تعطیلات را کاهش می دهد. مهم تر از همه، منجر به صرفه جویی در هزینه های دیگری چون دستمزد ماهانه کارگران و در نهایت، درآمد نهایی کارخانه می گردد.

- هزینه تعمیر و نگهداری تجهیزات اتوماسیون صنعتی بسیار کم است. زیرا بیش تر این تجهیزات در صورت استفاده صحیح دچار نقص فنی نمی شوند و تنها تغییر در برنامه ها با تغییر در جزئیات کار امکان پذیر است.

- به کارگیری فرآیندهای گوناگون در صنعت با ماشین آلات خودکار، مدت زمان فرایند و فعالیت را به حداقل می رساند و در نتیجه نیاز به نیروی انسانی کاهش یافته و سرمایه گذاری که بر روی کارمندان انجام می گردید با به خدمت گیری اتوماسیون، کاهش می یابد.

2. افزایش نرخ بهره وری

- اگرچه بسیاری از شرکت ها صدها کارگر را برای حداکثر سه شیفت کاری استخدام می کنند تا کارخانه با حداکثر ظرفیت خود کار کند، کارخانه ها هم چنان به دلایل گوناگونی هم چون تعطیلات رسمی کشوری، بسته می مانند. اتوماسیون صنعتی با فراهم نمودن امکان راه اندازی یک کارخانه تولیدی به مدت 24 ساعت شبانه روز،7 روز هفته و 365 روز سال، هدف کارخانه داران را برآورده نموده و منجر به بهبود قابل توجهی در بهره وری کارخانه می شود.

- اتوماسیون کارخانه ها یا صنایع تولیدی یا فرآیندی، نرخ تولید را از طریق افزایش کنترل تولید بهبود می بخشد. این کار با کاهش قابل توجه زمان مونتاژ هر محصول و با افزایش کیفیت تولید، به تولید انبوه کمک می کند. بنابراین، برای یک ورودی کار معین، حجم بالایی خروجی تولید می کند.

3. افزایش کیفیت

- سیستم اتوماسیون، خطای انسانی را کاهش داده و گاهی به صورت کامل از بین می برد. ربات ها بر خلاف انسان، هیچ زمانی احساس خستگی نمی کنند و به همین جهت، در هر زمانی منجر به تولید محصولات با کیفیتی یکنواخت می گردند. این تداوم کیفیت را باید با اتوماسیون، کنترل و نظارت تطبیقی فرآیندهای صنعتی در تمام مراحل تولید محصول نهایی حفظ کرد.

4. انعطاف پذیری بالای فرآیند

- تنها یک تغییر درخط تولید، نیازمند آموزش چندین اپراتور انسانی است و مدتی طول می کشد تا اپراتورها بر آن تغییر مسلط شوند. درحالی که در اتوماسیون با یک بار تغییر برنامه ربات ها و تست اجرای فعالیت، فرایند بدون خطا انجام می پذیرد و موجب انعطاف پذیرتر شدن فرآیند تولید می شود.

5. کاهش نوبت های بازرسی

- اتوماسیون، بررسی دستی متغیرهای گوناگون فرآیند را به طور کامل کاهش داده و فرآیندهای صنعتی با بهرهگیری از فناوریهای آن، به طور خودکار، متغیرهای فرآیند را با استفاده از روش های کنترل حلقه بسته یا مقادیر دلخواه تنظیم میکنند.

6. افزایش دقت جمع آوری اطلاعات

- جمعآوری خودکار دادهها میتواند قابلیت جمعآوری اطلاعات کلیدی تولید، بهبود در دقت دادهها و کاهش هزینههای جمعآوری دادهها را در سیستم بهبود بخشد. با در اختیار داشتن این اطلاعات می توان در مورد کاهش ضایعات و بهبود فرآیندهای سیستم، تصمیم صحیحی گرفت.

7. افزایش ضریب ایمنی

- اتوماسیون صنعتی میتواند خط تولید را با استفاده از رباتها برای مدیریت شرایط خطرناک، ایمن کند. هم چنین در شرایط کاری خطرناک، سطح ایمنی کارمندان با جایگزین کردن آن ها با ماشین های خودکار، ربات های صنعتی و دستگاه های رباتیک افزایش می یابد.

معایب اتوماسیون صنعتی

1. افزایش هزینه اولیه

- سرمایه گذاری اولیه مرتبط با تغییر از خط تولید انسانی به خط تولید اتوماتیک بسیار بالا است. هم چنین، هزینه های قابل توجهی برای آموزش کارکنان برای کار با این تجهیزات پیچیده و جدید وجود دارد.

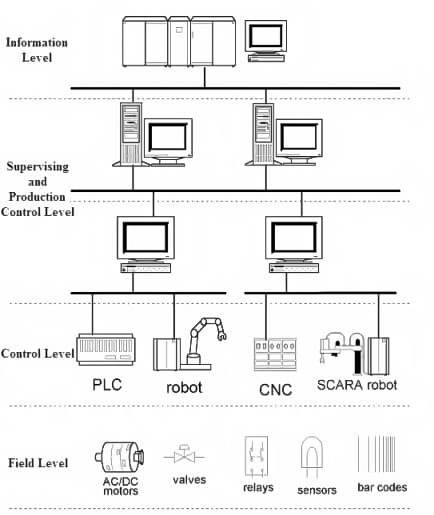

سلسله مراتب یک سیستم اتوماسیون صنعتی

سیستمهای اتوماسیون صنعتی میتوانند ماهیت بسیار پیچیدهای داشته باشند زیرا تعداد بالایی از دستگاه ها در هماهنگی با فناوریهای اتوماسیون کار میکنند. شکل زیر آرایش سلسله مراتبی سیستم اتوماسیون متشکل از سطوح گوناگون را شرح می دهد.

1. سطح میدان (Field Level)

سطح میدان، پایین ترین سطح سلسله مراتب اتوماسیون است که شامل دستگاه های میدانی هم چون سنسورها (Sensor) و محرک ها می شود. وظیفه اصلی این دستگاه ها انتقال داده فرآیندها و ماشین ها به سطح بعدی و بالاتر برای نظارت، تجزیه و تحلیل و هم چنین کنترل متغیرهای فرآیند از طریق محرک ها است. از جهت تشابه می توان این سطح را به عنوان چشم و بازوهای یک فرآیند خاص توصیف کنیم.

سنسورها متغیرهای زمان واقعی (Real Time)، هم چون سنسور دما، سنسور فشار (Fluidmeter)، سنسور جریان، سنسور سطح (Levelmeter) و … را به سیگنال های الکتریکی تبدیل می کنند. این داده ها به کنترل کننده (Controller) منتقل می شود تا متغیرهای زمان واقعی را نظارت و تجزیه و تحلیل کند. برخی از سنسورها عبارت هستند از ترموکوپل (Thermocouple)، مجاورتی (Proximity Sensor)، دمای مقاومتی (RTD)، فلومتر (Flowmeter) و … .

از سوی دیگر، عملگرها (محرک) سیگنال های الکتریکی (از کنترل کننده ها) را برای کنترل فرآیندها به واکنش های مکانیکی تبدیل می کنند. شیر(های) کنترل جریان، شیر(های) برقی، محرکهای پنوماتیکی، رلهها، موتور(های) DC و موتور(های) سروو (Servomotor)، نمونههایی از عملگرها هستند.

2. سطح کنترل (Control Level)

این سطح شامل دستگاه های گوناگون در سیستم اتوماسیون است. هم چون ماشین های CNC ،PLC و … که متغیرهای فرآیند را از سنسورهای سیستم دریافت می کنند. کنترلکنندههای خودکار، محرکها را بر اساس سیگنالهای پردازششده حسگرها و برنامه یا تکنیک کنترل، هدایت میکنند.

کنترلکنندههای منطقی قابل برنامهریزی (PLC) پرکاربردترین و قدرت مند ترین کنترلکنندههای صنعتی هستند که قادر به ارائه عملکردهای کنترل خودکار بر اساس ورودی سنسورها می باشند. از ماژول های گوناگونی هم چون CPU، I/O آنالوگ، I/O دیجیتال و ماژول های ارتباطی تشکیل شده است. این روند به اپراتور اجازه می دهد تا یک تابع یا استراتژی کنترلی را برای انجام عملیات خودکار ویژه ای در فرآیند برنامه ریزی کند.

3. سطح نظارت و کنترل تولید (Supervising & Production Control Level)

در این سطح، دستگاههای خودکار هم چنین سیستم مانیتورینگ، هم چون رابط بین ماشین و انسان (HMI)، عملکردهای کنترلی و مداخلهای اپراتورها همانند نظارت بر متغیرهای گوناگون، تعیین اهداف تولید، بایگانی تاریخی، تنظیم راهاندازی و خاموش کردن ماشین و … را تسهیل میکنند.

به طور کلی، در این سطح سیستم کنترل توزیع شده (DCS) یا کنترل نظارت و جمع آوری داده ها (SCADA) به کار گرفته می شود.

4. سطح اطلاعات یا سازمانی (Information Level)

این بالاترین سطح در اتوماسیون صنعتی است که کل سیستم اتوماسیون را مدیریت می کند. وظایف این سطح شامل برنامه ریزی تولید، تجزیه و تحلیل مشتری و بازار، سفارشات، فروش و … است. بنابراین بیش تر فعالیت های تجاری و مالی را مورد بررسی قرار داده و کم تر به جنبه های فنی کار می پردازد.

لازم به ذکر است حضور شبکههای ارتباطی صنعتی در سیستمهای اتوماسیون صنعتی که اطلاعات را از سطحی به سطح بالاتر انتقال میدهند، از اهمیت بسیاری برخوردار هستند. به گونه ای که در تمام سطوح سیستم اتوماسیون حضور دارند تا بتواندد جریان مداوم اطلاعات را فراهم کنند. این شبکه ارتباطی می تواند از هر سطح به سطح دیگر متفاوت باشد. برخی از این شبکه ها عبارتند از RS-485 ،CAN bus ،DeviceNet ،Foundation Fieldbus ،Profibus و … .

ویدئو (1). معرفی پروفی باس (Profibus)

ویدئو (2). معرفی فیلدباس (Fieldbus) – همراه با زیرنویس فارسی

از سلسله مراتب بالا می توان نتیجه گرفت که جریان پیوسته اطلاعات از سطوح بالا به سطوح پایین و بر خلاف آن وجود دارد. این روش گرافیکی مانند هرمی است که در آن با بالا رفتن، اطلاعات جمع آوری شده و با پایین آمدن نیز، اطلاعات دقیقی در مورد فرآیند به دست می آید.

ویدئو (3). هرم اتوماسیون (Automation Pyramid)

انواع سیستم ها در اتوماسیون صنعتی

1. اتوماسیون ثابت یا سخت

این نوع اتوماسیون برای انجام عملیات ثابت و تکراری و به منظور دستیابی به نرخ تولید بالا به کار می رود و در آن از تجهیزات ویژه یا اختصاصی برای خودکارسازی عملیات مونتاژ یا پردازش یک توالی ثابت استفاده می شود. در زمان به کارگیری این سیستم، تغییر طراحی محصول به نسبت دشوار خواهد بود. بنابراین در ارائه محصولات متنوع، انعطاف ناپذیر است اما با نرخ تولید بالاتر موجب افزایش راندمان و کاهش هزینه های واحد می شود. بعضی از این سیستم های خودکار عبارت هستند از فرآیند تقطیر، سالنهای رنگ و نوار نقاله.

2. اتوماسیون قابل برنامه ریزی

در این سیستم اتوماسیون، سطح خاصی از تغییرات را می توان هم در محصول و هم چنین در عملیات مونتاژ یا پردازش آن با اصلاح برنامه کنترل تجهیزات خودکار، تغییر داد. این اتوماسیون برای فرآیند تولیدی که در آن حجم محصول، متوسط و یا رو به بالا است، بهترین گزینه است. اما در این مورد، تغییر و پیکربندی مجدد سیستم برای یک محصول جدید یا دنباله ای از عملیات، دشوار است. بنابراین، محصول جدید یا پیکربندی مجدد ت عملیات، به یک راه اندازی طولانی نیاز دارد. نمونه هایی از چنین سیستم اتوماسیونی عبارت هستند از: ماشین های کنترل عددی، کارخانه های تولید کاغذ، کارخانه های نورد فولاد، ربات های صنعتی و … .

3. اتوماسیون انعطاف پذیر یا نرم

این سیستم اتوماسیون، تجهیزات کنترل خودکاری را فراهم می کند که انعطاف پذیری زیادی برای ایجاد تغییرات در طراحی محصول ارائه می دهند. این تغییرات را می توان به سرعت از طریق دستورات در قالب کد و توسط اپراتورهای انسانی انجام داد. این اتوماسیون به تولیدکنندگان این امکان را می دهد که چندین محصول را با دامنه های گوناگون به عنوان یک فرآیند ترکیبی به جای یک فرایند مجزا تولید کنند. برخی از نمونه های این سیستم اتوماسیون مانند خودروهای هدایت شونده خودکار و ماشین های CNC چند منظوره هستند.